Kluczowe założenia artykułu:

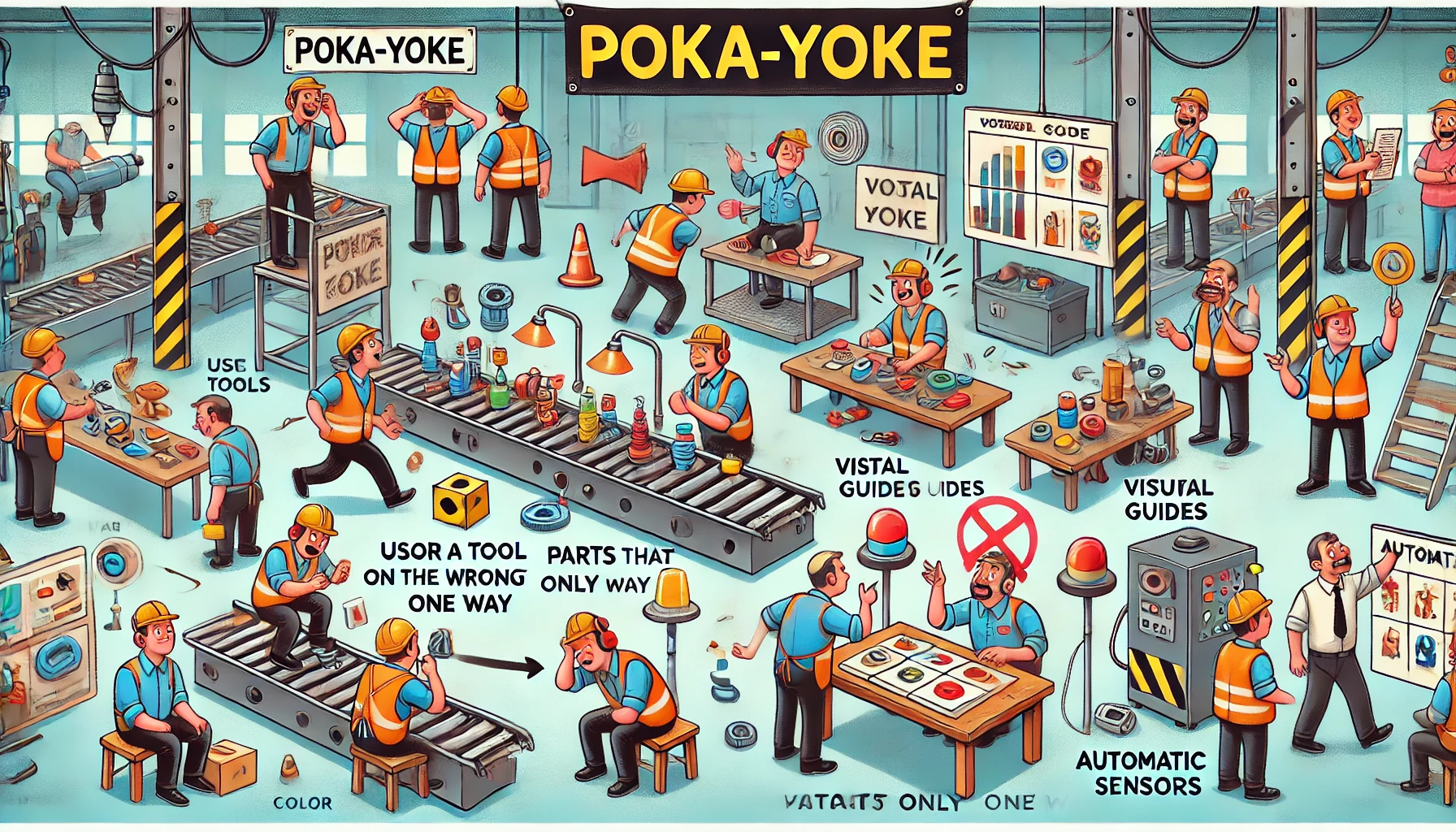

Artykuł opisuje Poka-Yoke jako podejście do eliminacji błędów w projektowaniu maszyn i procesów poprzez rozwiązania konstrukcyjne, kontrolne i organizacyjne.

- Poka-Yoke („zabezpieczenie przed błędami”) to metoda Shigeo Shingo rozwinięta w Toyocie w latach 60. XX w.

- Trzy zasady: zapobieganie błędom, szybkie wykrywanie, minimalizacja skutków dla procesu i wyrobu

- Projektowanie oparte na analizie ryzyka błędów, m.in. FMEA, oraz na rozwiązaniach konstrukcyjnych uniemożliwiających zły montaż

- Wykorzystuje czujniki, automatyczną kontrolę, interlocki i SOP; może też zwiększać bezpieczeństwo maszyn (np. blokady osłon)

- Narzędzia: check sheets, Andon, go/no-go gauges, color-coding; integracja z PLC i SCADA wspiera reakcję na odchylenia

W dzisiejszym przemyśle produkcyjnym, eliminacja błędów jest kluczowa dla zachowania konkurencyjności i zapewnienia najwyższej jakości produktów. Jednym z najbardziej efektywnych narzędzi służących do tego celu jest metoda Poka-Yoke. Ta japońska technika, której nazwa oznacza „zabezpieczenie przed błędami”, została opracowana przez Shigeo Shingo i jest szeroko stosowana w projektowaniu maszyn i procesów produkcyjnych.

Historia i Filozofia Poka-Yoke

Poka-Yoke została opracowana w latach 60. XX wieku w firmie Toyota. Shigeo Shingo, jeden z głównych inżynierów Toyoty, zauważył, że wiele błędów produkcyjnych wynika z ludzkiej omylności. Jego celem było stworzenie systemu, który uniemożliwi popełnienie błędu, zanim do niego dojdzie. Filozofia Poka-Yoke opiera się na trzech podstawowych zasadach:

- Zapobieganie błędom: Tworzenie takich warunków, w których popełnienie błędu jest niemożliwe.

- Szybkie wykrywanie błędów: Wykrywanie błędów natychmiast po ich wystąpieniu, zanim trafią one do następnych etapów produkcji.

- Minimalizacja skutków błędów: Zmniejszenie wpływu błędów na proces produkcyjny i końcowy produkt.

Poka-yoke często nazywana jest także:

- Error Proofing: Ten termin podkreśla główny cel Poka-Yoke, czyli zabezpieczenie przed błędami w procesach produkcyjnych.

- Mistake Proofing: To inny popularny synonim, który wskazuje na eliminację możliwości popełnienia błędów przez operatorów.

- Fail-Safe Work Methods: Ten termin odnosi się do projektowania procesów i narzędzi w sposób, który uniemożliwia błędy lub minimalizuje ich skutki.

- Zero Quality Control (ZQC): Metoda ta jest częścią szerszego podejścia do zapewnienia jakości, którego celem jest osiągnięcie zerowej liczby defektów.

- Defect Prevention: Ten termin podkreśla aspekt zapobiegania wadom, co jest centralnym elementem Poka-Yoke.

Poka-Yoke to japońska metoda zapobiegania błędom w procesach produkcyjnych, która zwiększa jakość produktów i minimalizuje koszty operacyjne.

Zasady Projektowania Systemów Poka-Yoke

- Analiza Potencjalnych Błędów (FMEA): Pierwszym krokiem w projektowaniu systemów Poka-Yoke jest przeprowadzenie dokładnej analizy potencjalnych błędów. Narzędzia takie jak FMEA (Failure Mode and Effects Analysis) pomagają zidentyfikować wszystkie możliwe źródła błędów na różnych etapach procesu produkcyjnego.

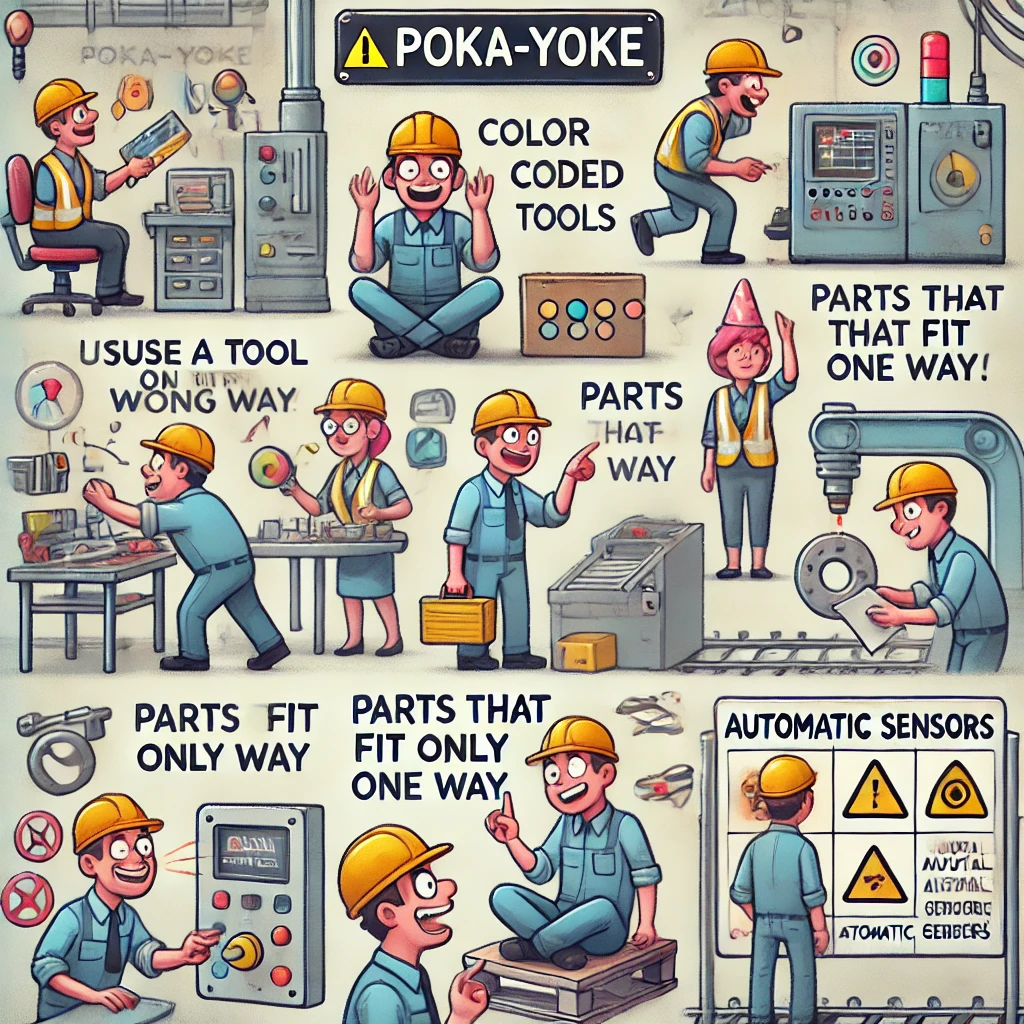

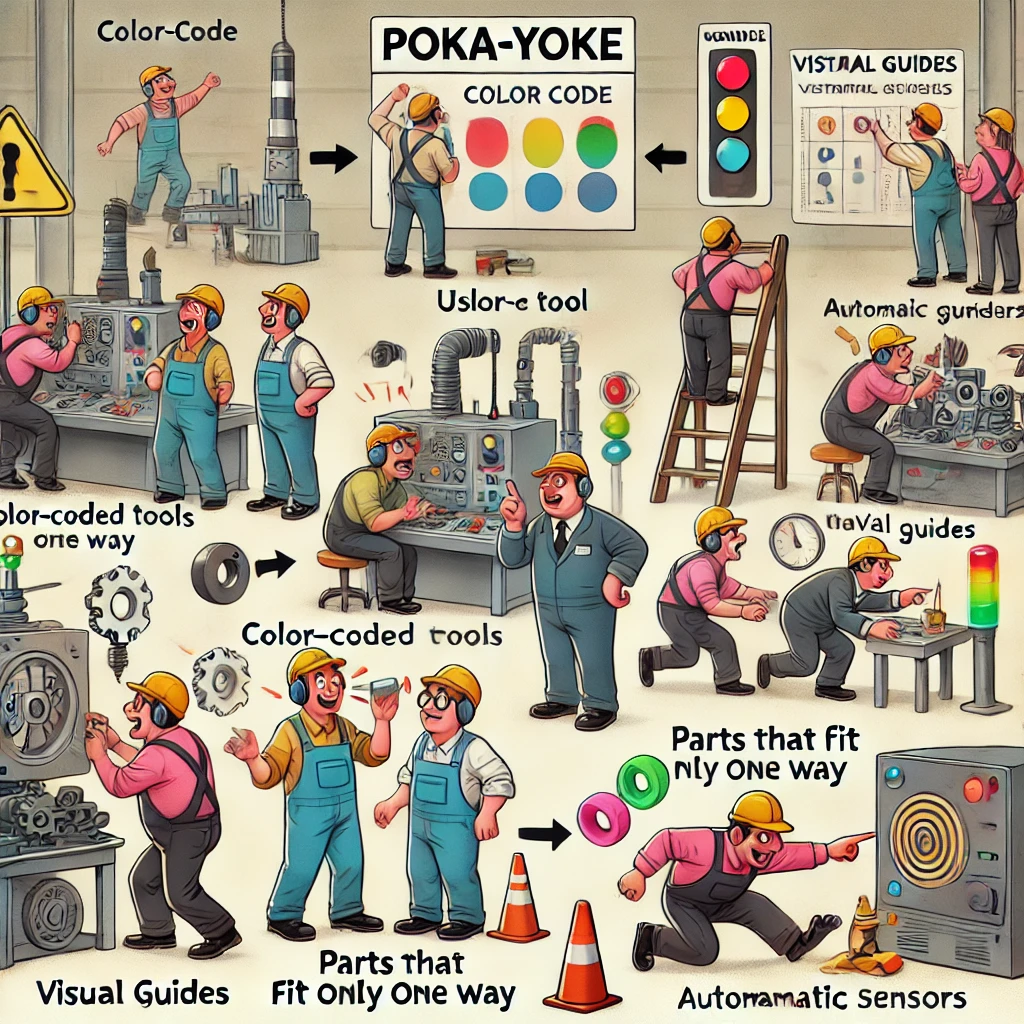

- Projekty Konstrukcyjne: Projektowanie maszyn oraz ich części i urządzeń w sposób uniemożliwiający ich niewłaściwe złożenie. Na przykład, elementy mogą być zaprojektowane tak, aby pasowały tylko w jednej konfiguracji, co eliminuje ryzyko błędnego montażu.

- Systemy Automatycznej Kontroli: Wdrożenie czujników i systemów monitorowania, które automatycznie wykrywają i reagują na błędy. Czujniki mogą monitorować krytyczne parametry procesów i wyzwalać alarmy lub automatycznie zatrzymywać proces w przypadku wykrycia odchylenia od normy.

- Standaryzacja Procesów: Ustanowienie standardowych procedur operacyjnych (SOP), które jasno określają każdy krok procesu produkcyjnego, minimalizując w ten sposób możliwość popełnienia błędu przez operatorów.

- Systemy Zabezpieczające (Interlock): Wykorzystanie mechanicznych lub elektronicznych zabezpieczeń, które uniemożliwiają kontynuację procesu w przypadku wykrycia błędu. Na przykład, maszyna może być zaprojektowana tak, że nie rozpocznie pracy, jeśli wszystkie osłony bezpieczeństwa nie są prawidłowo zamknięte. Poka-Yoke wpływa zatem także na ogólne bezpieczeństwo maszyn.

- Kolorowe Kody i Etykiety: Stosowanie kolorowych kodów i etykiet, które pomagają operatorom szybko zidentyfikować komponenty i narzędzia, co zmniejsza ryzyko błędów podczas montażu lub konserwacji.

- Testowanie i Walidacja: Regularne testowanie systemów Poka-Yoke, aby upewnić się, że działają one zgodnie z założeniami. Testowanie powinno obejmować symulacje różnych scenariuszy błędów, aby ocenić skuteczność zastosowanych rozwiązań.

Implementacja Poka-Yoke w Praktyce

- Faza Projektowania:

- Identyfikacja Potencjalnych Błędów: Przeprowadzenie analizy FMEA w celu zidentyfikowania potencjalnych źródeł błędów.

- Konstrukcja Zabezpieczeń: Projektowanie mechanizmów, które fizycznie uniemożliwiają popełnienie błędów (np. części, które mogą być zamontowane tylko w jeden sposób).

- Faza Produkcji:

- Monitorowanie Procesów: Wdrożenie czujników i systemów monitorowania, które natychmiast wykrywają odchylenia od normy.

- Automatyczne Interwencje: Systemy, które automatycznie zatrzymują produkcję w przypadku wykrycia błędu.

- Faza Kontroli Jakości:

- Testowanie i Walidacja: Regularne testowanie systemów Poka-Yoke, aby upewnić się, że są one skuteczne.

- Raportowanie i Analiza: Monitorowanie i analiza danych dotyczących błędów w celu ciągłego doskonalenia procesów.

Narzędzia i Techniki Poka-Yoke

- Check Sheets: Proste narzędzia do rejestrowania danych i monitorowania, które pomagają operatorom w identyfikacji i rejestrowaniu błędów.

- Mistake-Proofing Devices: Specjalne narzędzia i urządzenia zaprojektowane do automatycznego wykrywania i eliminowania błędów. Przykłady to czujniki wizyjne, które sprawdzają poprawność montażu, oraz mechaniczne ograniczniki, które zapobiegają niewłaściwemu umieszczeniu komponentów.

- Color-Coding Systems: Użycie kolorów do oznaczania różnych części i narzędzi, co pomaga w szybkim i bezbłędnym identyfikowaniu elementów przez operatorów.

- Andon Systems: Wizualne systemy sygnalizacyjne, które informują operatorów i menedżerów o problemach w czasie rzeczywistym, umożliwiając szybkie działania naprawcze.

- Go/No-Go Gauges: Proste narzędzia pomiarowe, które pozwalają na szybkie sprawdzenie, czy dany komponent spełnia określone wymagania tolerancji.

Integracja Poka-Yoke z Systemami Automatyki

Integracja metod Poka-Yoke z nowoczesnymi systemami automatyki przemysłowej, takimi jak PLC (Programmable Logic Controllers) i SCADA (Supervisory Control and Data Acquisition), może znacznie zwiększyć skuteczność tych rozwiązań.

- Programowanie PLC: Stworzenie programów sterujących, które automatycznie wykrywają i reagują na błędy, zatrzymując proces produkcji i informując operatorów o problemie.

- Systemy SCADA: Monitorowanie procesów w czasie rzeczywistym i zapewnienie pełnej wizualizacji danych, co umożliwia szybkie identyfikowanie i rozwiązywanie problemów.

- Integracja Czujników: Użycie czujników do monitorowania krytycznych parametrów procesów, takich jak temperatura, ciśnienie, poziom i waga, aby zapewnić zgodność z wymaganiami jakościowymi.

- IoT i Przemysł 4.0: Wykorzystanie Internetu Rzeczy (IoT) i technologii Przemysłu 4.0 do zdalnego monitorowania i zarządzania systemami Poka-Yoke, co pozwala na bieżąco kontrolować stan maszyn i procesów produkcyjnych.

Przykłady Implementacji

Automatyka i Sterowanie

W firmach wykorzystujących zaawansowane systemy automatyki, Poka-Yoke może być zintegrowane z systemami sterowania, aby zapewnić, że maszyny działają poprawnie i bez błędów. Na przykład, w fabrykach samochodów, czujniki mogą monitorować montaż komponentów, aby upewnić się, że każdy element jest prawidłowo zamontowany, zanim pojazd przejdzie do kolejnego etapu produkcji.

Linie Montażowe

Na liniach produkcyjnych montażowych, zastosowanie Poka-Yoke może obejmować systemy, które automatycznie wykrywają, czy wszystkie śruby są prawidłowo dokręcone. Jeśli jakakolwiek śruba jest niedokręcona, system zatrzymuje proces produkcyjny i informuje operatora o konieczności dokonania korekty. Takie podejście nie tylko minimalizuje ryzyko błędów montażowych, ale również zwiększa efektywność i jakość końcowego produktu.

Projektowanie Ergonomiczne

Uwzględnienie ergonomii w projektowaniu stanowisk pracy jest kluczowe dla zminimalizowania zmęczenia pracowników, co bezpośrednio wpływa na redukcję błędów. Ergonomiczne stanowiska pracy mogą obejmować regulowane wysokości robocze, odpowiednie oświetlenie oraz narzędzia zaprojektowane tak, aby zmniejszyć obciążenie fizyczne operatorów.

Intuicyjne Narzędzia i Urządzenia

Projektowanie narzędzi i urządzeń w sposób, który intuicyjnie wskazuje prawidłowy sposób użycia, jest kolejnym kluczowym elementem Poka-Yoke. Na przykład, narzędzia mogą być zaprojektowane z uchwytami, które pasują tylko w jeden sposób, co eliminuje możliwość niewłaściwego użycia. W przypadku złożonych maszyn, ekrany dotykowe z interaktywnymi instrukcjami mogą prowadzić operatorów przez procesy, zmniejszając ryzyko błędów.

Standaryzacja Procesów

Standardowe procedury operacyjne (SOP) są niezbędne do zapewnienia, że wszystkie kroki procesu produkcyjnego są jasno określone i przestrzegane. Standaryzacja procesów pomaga w minimalizowaniu błędów wynikających z różnic w metodach pracy poszczególnych operatorów. SOP powinny być regularnie aktualizowane i przeszkalane, aby zapewnić ich aktualność i skuteczność.

Testowanie i Walidacja

Regularne testowanie systemów Poka-Yoke jest niezbędne do upewnienia się, że działają one zgodnie z założeniami. Testowanie powinno obejmować symulacje różnych scenariuszy błędów, aby ocenić skuteczność zastosowanych rozwiązań. Ponadto, analizy danych z systemów Poka-Yoke mogą pomóc w identyfikacji trendów i obszarów wymagających dalszych usprawnień.

Wykorzystanie Technologii AR/VR

Technologie rozszerzonej rzeczywistości (AR) i wirtualnej rzeczywistości (VR) mogą być stosowane w szkoleniach i procesach produkcyjnych, aby wizualnie prowadzić operatorów przez każdy etap pracy. Na przykład, za pomocą AR operatorzy mogą zobaczyć w czasie rzeczywistym, jak powinny być montowane poszczególne komponenty, co znacznie redukuje ryzyko błędów.

Dostosowanie Systemów Poka-Yoke do Specyficznych Branż

Każda branża ma swoje specyficzne wymagania i wyzwania związane z produkcją. Dlatego systemy Poka-Yoke muszą być dostosowane do unikalnych potrzeb każdej firmy. W Engineering Shield oferujemy usługi dostosowane do specyficznych wymagań naszych klientów, aby zapewnić maksymalną efektywność i bezpieczeństwo ich operacji. Niezależnie od tego, czy działasz w przemyśle motoryzacyjnym, elektronicznym, spożywczym czy farmaceutycznym, nasze rozwiązania Poka-Yoke mogą pomóc w eliminacji błędów i poprawie jakości produkcji.

Korzyści z Wdrożenia Poka-Yoke

- Zwiększenie Jakości: Eliminacja błędów na etapie projektowania i produkcji prowadzi do znacznego wzrostu jakości produktów końcowych.

- Redukcja Kosztów: Mniej błędów oznacza mniejsze koszty związane z naprawami, przeróbkami i stratami materiałowymi.

- Poprawa Bezpieczeństwa: Zapobieganie błędom zwiększa bezpieczeństwo pracowników i zmniejsza ryzyko wypadków w miejscu pracy.

- Zwiększenie Efektywności: Procesy produkcyjne stają się bardziej płynne i efektywne, co prowadzi do wyższej wydajności.

Działania Biura Konstrukcyjnego w Implementacji Rozwiązań Poka-Yoke

Biuro konstrukcyjne odgrywa kluczową rolę w implementacji rozwiązań Poka-Yoke w procesach produkcyjnych. Przede wszystkim, inżynierowie konstrukcyjni przeprowadzają szczegółową analizę ryzyka, identyfikując potencjalne źródła błędów na każdym etapie produkcji. Wykorzystują narzędzia takie jak FMEA (Failure Mode and Effects Analysis) do systematycznego przeglądu i oceny możliwych błędów oraz ich skutków.

Następnie, biuro konstrukcyjne opracowuje projekty, które fizycznie uniemożliwiają popełnienie błędów. Może to obejmować projektowanie komponentów tak, aby mogły być zamontowane tylko w jeden sposób, co eliminuje ryzyko ich niewłaściwego umieszczenia. Wdrażają również zaawansowane systemy automatycznej kontroli, które natychmiast wykrywają i reagują na błędy. Czujniki i inne urządzenia monitorujące są integrowane z systemami sterowania, takimi jak PLC (Programmable Logic Controllers), aby zapewnić ciągłe monitorowanie krytycznych parametrów procesów.

Poka-Yoke to nie tylko narzędzie do eliminacji błędów w procesach produkcyjnych, ale także integralny element szerszych strategii zarządzania, takich jak SMED (Single-Minute Exchange of Dies) i TPM (Total Productive Maintenance). Implementacja Poka-Yoke w ramach tych metodologii może znacząco zwiększyć efektywność operacyjną i jakość produkcji.

Poka-Yoke i SMED

SMED, czyli metoda szybkiego przezbrojenia, ma na celu skrócenie czasu potrzebnego na zmianę narzędzi i przygotowanie maszyn do nowego procesu produkcyjnego. Poka-Yoke w kontekście SMED polega na projektowaniu procesów przezbrojenia tak, aby były one odporne na błędy. Na przykład, narzędzia i części mogą być oznaczone kolorami lub posiadać unikalne kształty, które uniemożliwiają ich niewłaściwe zamontowanie. Automatyczne systemy weryfikacji mogą natychmiast informować operatorów o błędach, co skraca czas potrzebny na ich korektę.

Integracja Poka-Yoke z SMED pozwala na:

- Redukcję czasu przestojów: Eliminacja błędów w procesie przezbrojenia minimalizuje konieczność dodatkowych korekt i testów.

- Zwiększenie wydajności: Szybsze i bardziej niezawodne przezbrojenia prowadzą do wyższej efektywności produkcji.

- Poprawę jakości: Uniknięcie błędów podczas przezbrojenia zapewnia, że procesy produkcyjne rozpoczynają się bez problemów, co wpływa na jakość końcowych produktów.

Poka-Yoke i TPM

Total Productive Maintenance (TPM) to holistyczne podejście do utrzymania ruchu, które angażuje wszystkich pracowników w działania mające na celu maksymalizację wydajności maszyn i minimalizację przestojów. Poka-Yoke w ramach TPM jest stosowane do zapobiegania błędom i awariom poprzez implementację zabezpieczeń i systemów monitorowania.

W kontekście TPM, Poka-Yoke:

- Zapobiega awariom: Dzięki zastosowaniu czujników i systemów monitorowania, Poka-Yoke umożliwia wczesne wykrywanie problemów i zapobieganie awariom maszyn.

- Ułatwia konserwację prewencyjną: Automatyczne systemy przypominające o konieczności przeprowadzenia konserwacji i inspekcji minimalizują ryzyko błędów ludzkich.

- Angażuje pracowników: Szkolenia i świadomość dotycząca systemów Poka-Yoke zwiększają zaangażowanie pracowników w utrzymanie ruchu i dbanie o maszyny.

Poka-Yoke, jako część TPM, pozwala na:

- Zwiększenie dostępności maszyn: Dzięki redukcji liczby awarii i przestojów, maszyny są dostępne do produkcji przez większą część czasu.

- Poprawę bezpieczeństwa: Eliminacja błędów i awarii zmniejsza ryzyko wypadków, co jest kluczowe dla zapewnienia bezpiecznego środowiska pracy.

- Optymalizację kosztów: Mniejsze koszty napraw i przestojów prowadzą do ogólnej optymalizacji kosztów operacyjnych.

Podsumowując, integracja Poka-Yoke z metodologiami SMED i TPM nie tylko poprawia jakość i wydajność procesów produkcyjnych, ale również wpływa na bezpieczeństwo i zaangażowanie pracowników. Dzięki temu firmy mogą osiągnąć wyższy poziom operacyjny, minimalizując ryzyko błędów i awarii, co przekłada się na lepsze wyniki finansowe i zadowolenie klientów.

| Zasada Poka-Yoke | Opis | Wpływ na SMED |

|---|---|---|

| Analiza błędów (FMEA) | Identyfikacja potencjalnych źródeł błędów | Minimalizacja ryzyka podczas przezbrojenia |

| Projekty konstrukcyjne | Zapobieganie błędnemu montażowi | Szybsze i bezbłędne przezbrojenie |

| Systemy automatyczne | Czujniki i automatyczne zatrzymania | Redukcja czasu przestojów, natychmiastowe korekty |

| Kolorowe kody | Użycie kolorów do oznaczania części i narzędzi | Szybka identyfikacja i eliminacja błędów |

| Etykiety i oznaczenia | Jasne i czytelne etykiety oraz oznaczenia | Zmniejszenie ryzyka pomyłek przy identyfikacji komponentów |

| Standaryzacja narzędzi | Użycie standaryzowanych narzędzi i sprzętu | Redukcja czasu potrzebnego na znalezienie właściwych narzędzi |

| Ergonomiczne narzędzia | Narzędzia zaprojektowane z myślą o minimalizacji błędów | Redukcja zmęczenia operatorów, co zmniejsza ryzyko błędów |

| Wizualne instrukcje | Graficzne przedstawienie kroków procesu | Zwiększenie zrozumienia i poprawności wykonywanych działań |

| Andon systems | Systemy wizualnego sygnalizowania problemów | Szybka identyfikacja i rozwiązanie problemów w procesie |

Integracja Poka-Yoke z metodologiami SMED i TPM znacząco zwiększa efektywność operacyjną oraz bezpieczeństwo w miejscu pracy.

Implementacja Poka-Yoke w projektowaniu maszyn i automatyzacji produkcji jest nie tylko kluczem do poprawy jakości i efektywności, ale także do zwiększenia bezpieczeństwa w miejscu pracy. Integracja tej metody z zaawansowanymi rozwiązaniami automatyki przemysłowej, oferowanymi przez Engineering Shield, umożliwia firmom osiągnięcie nowych standardów w produkcji i zarządzaniu operacyjnym. Jeśli chcesz dowiedzieć się więcej o tym, jak możemy pomóc w implementacji Poka-Yoke w Twojej firmie, zapraszamy do kontaktu z naszym zespołem ekspertów. Oferujemy szeroki zakres usług dostosowanych do indywidualnych potrzeb naszych klientów, aby zapewnić im najwyższą jakość i bezpieczeństwo operacyjne.

Poka-Yoke w Projektowaniu Maszyn: Jak Uniknąć Błędów

Poka-Yoke to japońska metoda „zabezpieczenia przed błędami” opracowana przez Shigeo Shingo. Jej celem jest zapobieganie błędom w procesach produkcyjnych oraz szybkie ich wykrywanie i ograniczanie skutków.

Metoda opiera się na trzech zasadach: zapobieganie błędom, szybkie wykrywanie błędów oraz minimalizacja skutków błędów. Dzięki temu defekty nie przechodzą do kolejnych etapów procesu.

W projektowaniu często stosuje się analizę potencjalnych błędów FMEA do identyfikacji źródeł pomyłek. Następnie dobiera się rozwiązania konstrukcyjne, czujniki i systemy monitorowania, SOP oraz zabezpieczenia typu interlock.

Systemy zabezpieczające (interlock) mogą uniemożliwiać start lub kontynuację procesu, gdy wykryty zostanie błąd, np. gdy osłony bezpieczeństwa nie są prawidłowo zamknięte. Ogranicza to ryzyko nieprawidłowej pracy i zdarzeń niebezpiecznych.

Metody Poka-Yoke można integrować z PLC i SCADA, aby automatycznie wykrywać odchylenia, zatrzymywać proces i informować operatorów. Skuteczność zwiększa też integracja czujników monitorujących krytyczne parametry, takie jak temperatura, ciśnienie, poziom i waga.