Obliczenia wytrzymałościowe za pomocą metody elementów skończonych (MES) stanowią fundament nowoczesnej analizy inżynierskiej. Technika ta umożliwia modelowanie i symulację zachowania materiałów i struktur pod wpływem zewnętrznych obciążeń. Używając MES, inżynierowie mogą precyzyjnie przewidywać, jak skomplikowane konstrukcje będą reagować na różne rodzaje obciążeń, co jest kluczowe w zapewnieniu ich bezpieczeństwa i funkcjonalności.

Definiowanie siatki elementów skończonych

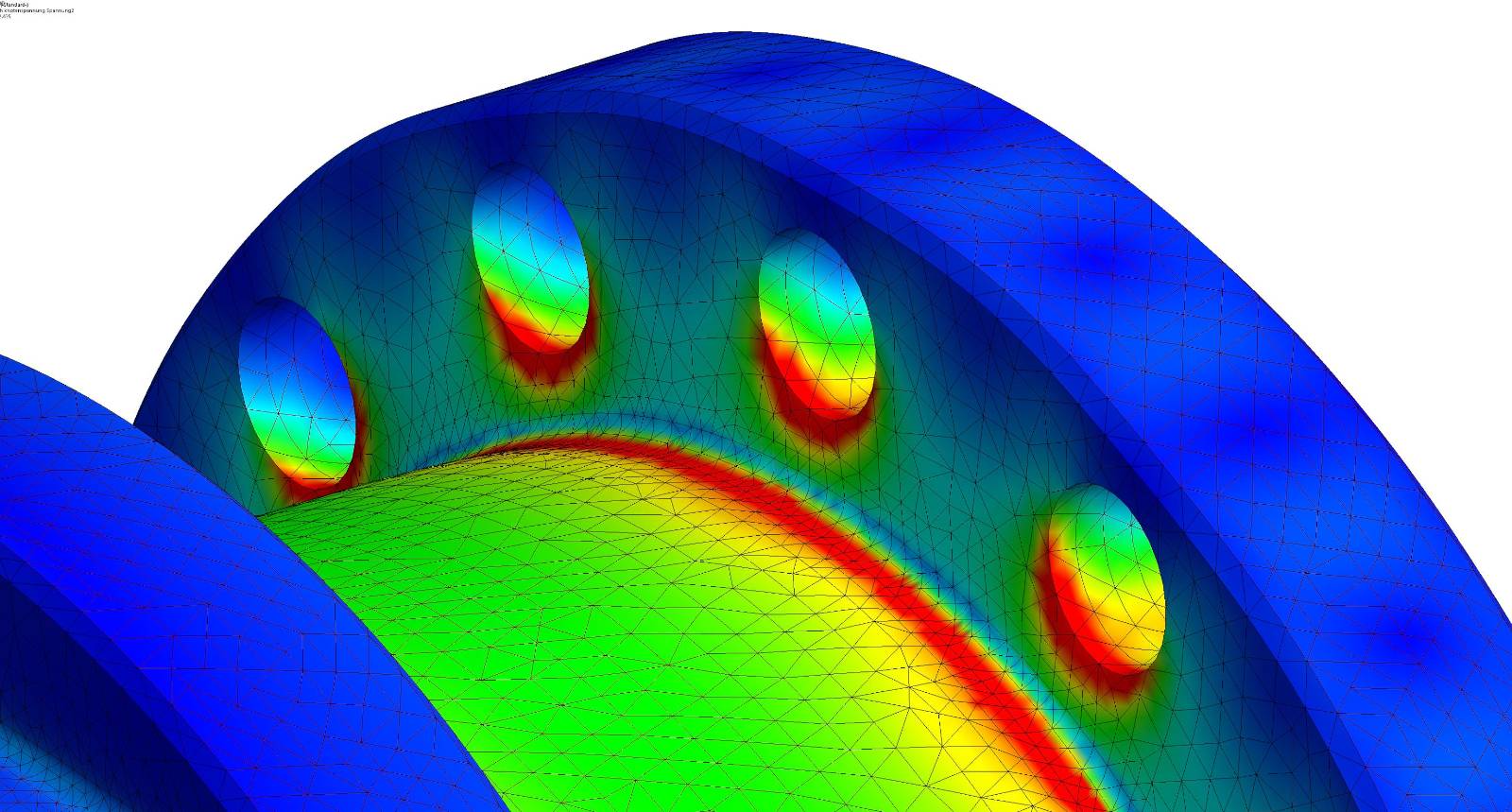

Proces obliczeniowy rozpoczyna się od stworzenia geometrii modelu, który jest następnie dyskretyzowany na mniejsze, zarządzalne jednostki zwane elementami. Ta siatka elementów skończonych może składać się z setek tysięcy lub nawet milionów małych elementów (takich jak tetraedry lub heksaedry), zależnie od złożoności i skali projektu. Im drobniejsza siatka, tym większa dokładność analizy, ale również wyższe wymagania obliczeniowe.

Obliczenia wytrzymałościowe: Określanie warunków brzegowych

Warunki brzegowe są niezbędne do symulacji rzeczywistych warunków pracy konstrukcji. Definiuje się je poprzez określenie rodzaju i wartości obciążeń (np. siły, ciśnienie), sposobu mocowania czy obecności innych ograniczeń. Prawidłowe zdefiniowanie warunków brzegowych jest kluczowe dla wiarygodności wyników analizy MES. Błędy w tej fazie mogą prowadzić do nieprawidłowych wyników, co w skrajnych przypadkach może skutkować awarią konstrukcji.

Znaczenie materiałów i ich modelowanie

Wybór odpowiednich modeli materiałowych ma kluczowe znaczenie dla analiz MES. W zależności od potrzeb projektu, inżynierowie stosują różne modele (elastyczne, plastyczne, lepkoplastyczne), które oddają zachowanie materiałów pod wpływem obciążeń. Każdy materiał charakteryzuje się innymi właściwościami, takimi jak moduł Younga, współczynnik Poissona czy granica plastyczności, które muszą być uwzględnione w modelach.

Obliczenia wytrzymałościowe: Osobliwości i ich wpływ na wyniki obliczeń

W trakcie obliczeń MES mogą wystąpić osobliwości, takie jak skupiska wysokich naprężeń w miejscach koncentracji obciążeń (np. przy otworach, narożnikach), które mogą być mylące lub prowadzić do błędnych interpretacji. Rozpoznanie i odpowiednie adresowanie tych osobliwości, poprzez modyfikację siatki czy zmianę modeli materiałowych, jest istotne dla uzyskania realistycznych i użytecznych wyników.

Obliczenia wytrzymałościowe MES stanowią podstawę inżynierii współczesnych konstrukcji i mechanizmów. Metoda elementów skończonych (MES), będąca głównym narzędziem w naszej pracy, pozwala na dokładną symulację zachowania obiektów pod wpływem różnorodnych obciążeń. Umożliwia ona przewidywanie reakcji materiałów na siły zewnętrzne, co jest kluczowe w zapewnieniu bezpieczeństwa i trwałości projektowanych elementów.

Obliczenia wytrzymałościowe MES: Dla kogo są nasze usługi

Nasze usługi obliczeń wytrzymałościowych są dedykowane dla firm z branż takich jak lotnicza, motoryzacyjna i inny przemysł, które stoją przed wyzwaniem projektowania zaawansowanych konstrukcji, ale nie posiadają wewnętrznych zasobów do przeprowadzenia odpowiednich analiz. Oferujemy wsparcie na każdym etapie procesu inżynierskiego – od wstępnych analiz po optymalizację i weryfikację finalnych projektów.

Zakres Usług

Nasza oferta koncentruje się na analizie statycznej, która obejmuje obliczenia wytrzymałościowe konstrukcji pod wpływem stałych obciążeń. Dzięki zastosowaniu zaawansowanego oprogramowania CAD i MES, tworzymy modele konstrukcyjne, które są następnie analizowane pod kątem wytrzymałości, sztywności oraz stabilności. Rozszerzenie oferty o analizy modalne i termiczne pozwala nam na jeszcze szerzej zakrojone badanie właściwości materiałowych i dynamicznych konstrukcji.

Wiązania i Kontakty w Analizie MES

Wiązania w analizie MES

Wiązania (znane także jako ograniczenia lub warunki brzegowe) są kluczowym elementem w analizie metodą elementów skończonych. Określają one sposób, w jaki różne części modelu są ograniczone lub wspierane w rzeczywistości. Wiązania mogą być statyczne, dynamiczne, liniowe lub nieliniowe i są stosowane do symulacji takich efektów jak utrzymywanie elementu w określonym położeniu, zapobieganie przemieszczeniom w określonych kierunkach czy przekazywanie obciążeń między połączonymi elementami konstrukcji.

Rodzaje wiązań

- Wiązania geometryczne: ograniczają położenie lub orientację elementu. Przykłady to mocowania, które nie pozwalają na przemieszczenie wzdłuż określonych osi czy obroty wokół danych osi.

- Wiązania kinematyczne: kontrolują relacje ruchowe między elementami, np. przeguby czy ślizgacze, które pozwalają na ruchy tylko w określonych kierunkach.

- Wiązania kontaktowe: symulują interakcje między elementami, które mogą się stykać lub oddziaływać na siebie pod wpływem obciążeń. Te wiązania są kluczowe w modelowaniu zjawisk takich jak tarcie, zużycie czy uderzenia.

Zastosowanie wiązań w praktyce

Prawidłowo zdefiniowane wiązania są niezbędne do uzyskania realistycznych wyników symulacji. Na przykład, w analizie konstrukcji mostu konieczne jest ustawienie wiązań, które realistycznie odzwierciedlą sposób, w jaki most jest wspierany przez podpory. Podobnie, w modelowaniu części maszyn, takich jak łożyska czy sprzęgła, wiązania kinematyczne pozwalają na analizę ruchów obrotowych i liniowych, co jest kluczowe dla oceny wydajności i trwałości tych komponentów.

Kontakty między elementami

Kontakty są specyficznym rodzajem wiązań, które modelują interakcje między powierzchniami. W analizie MES można rozróżnić kontakty:

- Bezpośrednie: kiedy dwa elementy fizycznie się stykają,

- Pośrednie: kiedy oddziaływania przenoszone są przez medium (np. ciecz lub gaz).

Modelowanie kontaktów wymaga szczególnie dokładnej siatki elementów w miejscach przewidywanych interakcji, aby dokładnie oddać zjawiska takie jak naprężenia kontaktowe czy odpowiedź materiału na obciążenie. Kontakty mogą być modelowane jako idealnie sztywne lub elastyczne, w zależności od potrzeb symulacji.

Wyzwania związane z wiązaniami i kontaktami

Jednym z głównych wyzwań w modelowaniu wiązań i kontaktów jest ich wpływ na stabilność numeryczną obliczeń. Nieprawidłowo zdefiniowane wiązania mogą prowadzić do błędów, takich jak nadmierne sztywności w modelu, co może zniekształcić wyniki. Dlatego kluczowe jest stosowanie odpowiednich technik i narzędzi do weryfikacji i walidacji modelu przed przeprowadzeniem pełnej analizy.

Obliczenia wytrzymałościowe MES: Proces Realizacji Usługi

Proces świadczenia usług obliczeń wytrzymałościowych rozpoczyna się od zapytania ofertowego, w którym klienci przesyłają modele i specyfikacje norm. Dostosowujemy nasze podejście do każdego projektu, przygotowując analizę zgodnie z wymaganiami specyfikacji branżowych, takich jak normy lotnicze czy motoryzacyjne.

Obliczenia wytrzymałościowe MES: Zaawansowane narzędzia i doświadczenie inżynierskie

Wykorzystujemy różnorodne oprogramowanie CAD i MES, które umożliwia modelowanie i analizę elementów 1D, 2D, i 3D. Nasz zespół składa się z inżynierów, którzy posiadają bogate doświadczenie w konstruowaniu maszyn i linii produkcyjnych oraz w przeprowadzaniu skomplikowanych obliczeń wytrzymałościowych.

Obliczenia wytrzymałościowe MES: Teoria Obliczeń

Obliczenia wytrzymałościowe opierają się na fundamentach mechaniki materiałów i teorii sprężystości. Analizujemy zachowanie materiałów pod wpływem obciążeń zewnętrznych, co pozwala na identyfikację potencjalnych punktów słabych i obszarów, które mogą wymagać wzmocnienia. Definicja warunków brzegowych, takich jak obciążenia, mocowania czy kontakty między elementami, jest kluczowa dla zapewnienia wiarygodności wyników. Błędnie zdefiniowane warunki brzegowe mogą prowadzić do nieprawidłowych wyników, co podkreśla znaczenie doświadczenia i wiedzy specjalistycznej.

Kluczowe aspekty wyboru elementów w MES:

- Geometria i wymiary konstrukcji – Wybór odpowiedniego typu elementu zależy od kształtu i rozmiarów modelowanej struktury. Dla długich, wąskich elementów najlepiej nadają się elementy jednowymiarowe, podczas gdy dla płaskich, rozległych powierzchni odpowiedniejsze będą elementy dwuwymiarowe.

- Rodzaj obciążeń – Należy uwzględnić, w jaki sposób obciążenia są przenoszone przez konstrukcję. Dla struktur przenoszących obciążenia głównie w jednym kierunku odpowiednie będą elementy beam, podczas gdy w przypadku obciążeń rozłożonych równomiernie na większe powierzchnie lepiej sprawdzą się elementy shell lub plate.

- Dokładność i złożoność analizy – Elementy trójwymiarowe pozwalają na bardziej szczegółową i dokładną analizę, ale są również bardziej zasobożerne i czasochłonne w obliczeniach niż elementy jedno- i dwuwymiarowe.

Wybór odpowiedniego typu elementu jest kluczowy dla skuteczności i efektywności analizy MES. Należy uwzględnić specyfikę projektu, wymagania techniczne oraz dostępne zasoby obliczeniowe, aby zoptymalizować proces modelowania i analizy konstrukcji.

| Rodzaj elementu | Opis | Przykładowe zastosowania |

|---|---|---|

| Elementy jednowymiarowe (Beam) | Elementy te idealnie nadają się do modelowania obiektów o długości znacznie większej niż pozostałe wymiary, takich jak belki, słupy czy inne elementy konstrukcyjne, które przenoszą obciążenia głównie w jednym kierunku. | Mosty, żurawie, słupy, dźwigary |

| Elementy dwuwymiarowe (Shell) | Służą do modelowania cienkich, zakrzywionych lub płaskich struktur, które mogą wytrzymywać obciążenia w swojej płaszczyźnie oraz normalnie do niej. | Kadłuby statków, karoserie samochodów, dachy, powłoki budowlane |

| Elementy dwuwymiarowe (Plate) | Podobne do elementów typu shell, ale zazwyczaj stosowane do modelowania płaskich struktur przenoszących obciążenia w swojej płaszczyźnie, takich jak płyty. | Fundamenty, stropy, ściany działowe |

| Elementy trójwymiarowe (Solid) | Używane w sytuacjach wymagających analizy przestrzennej, gdzie interakcje i obciążenia występują w więcej niż dwóch wymiarach. | Komponenty maszyn, części silnika, złożone złącza, skomplikowane formy geologiczne |

| Elementy specjalne (Contact) | Stosowane do modelowania interakcji pomiędzy dwoma powierzchniami, które mogą wchodzić ze sobą w kontakt pod wpływem obciążeń. | Połączenia śrubowe, styki w przegubach, strefy zetknięcia różnych materiałów |

Obliczenia wytrzymałościowe MES: Czas Realizacji

Standardowy czas realizacji zależy od złożoności projektu, zazwyczaj wynosi on co najmniej tydzień, natomiast bardziej skomplikowane projekty mogą wymagać nawet kilku tygodni pracy. Zapewniamy pełną transparentność procesu i dostosowanie terminów do potrzeb klienta.

Korzyści dla Klienta: Kompleksowe rozwiązania inżynierskie

Korzystając z naszych usług, klienci otrzymują nie tylko precyzyjnie wykonane obliczenia, ale również gwarancję, że ich konstrukcje będą bezpieczne i optymalizowane pod kątem wytrzymałości i funkcjonalności. Outsourcing obliczeń wytrzymałościowych pozwala na oszczędność zasobów oraz skupienie się na kluczowych aspektach działalności.

Kontakt: Dostępni dla Ciebie

Zapraszamy do kontaktu poprzez naszą stronę internetową, e-mail, lub dedykowane kanały komunikacyjne. Nasz zespół jest gotowy odpowiedzieć na wszelkie pytania dotyczące naszych usług oraz procesu realizacji zleceń.

Zapraszamy do współpracy i skorzystania z naszych usług, które stanowią gwarancję najwyższej jakości i inżynierskiej precyzji.

FAQ: Obliczenia wytrzymałościowe

Odpowiedź: Stosujemy szeroki zakres norm branżowych, w tym normy lotnicze, motoryzacyjne i budowlane. Każdy projekt jest analizowany z uwzględnieniem specyficznych wymagań i standardów obowiązujących w danej branży.

Odpowiedź: Tak, oferujemy możliwość przeprowadzenia analiz dynamicznych, w tym analiz modalnych oraz analiz odpowiedzi na dynamiczne obciążenia, jako rozszerzenie naszych standardowych usług analizy statycznej.

Odpowiedź: Proces realizacji zlecenia zaczyna się od przesłania przez klienta zapytania ofertowego wraz z modelami i specyfikacjami. Następnie przeprowadzamy wstępną analizę, wykonujemy obliczenia wytrzymałościowe i dostarczamy raport końcowy. W przypadku potrzeb, oferujemy również wsparcie w optymalizacji konstrukcji.

Odpowiedź: Ze względów poufności nie możemy udostępnić szczegółów konkretnych projektów klientów, ale na życzenie możemy przedstawić case studies pokazujące nasze możliwości i zakres wykonanych analiz.

Odpowiedź: Zapewniamy pełne bezpieczeństwo i poufność danych poprzez stosowanie zaawansowanych metod szyfrowania oraz systemów zarządzania bezpieczeństwem informacji zgodnych z międzynarodowymi standardami.

Zobacz także:

Ostatnie na blogu

Sztuczna inteligencja w przemyśle – zastosowania, bezpieczeństwo i wyzwania

Współczesny przemysł przeżywa dynamiczną transformację za sprawą sztucznej inteligencji (AI). Firmy coraz częściej wdrażają AI w przemyśle do optymalizacji produkcji, automatyzacji procesów oraz lepszego wykorzystania danych. Techniki uczenia maszynowego i analiza big data otwierają przed przedsiębiorstwami produkcyjnymi zupełnie nowe możliwości…

PN-EN IEC 62443 – 10 najważniejszych zasad cyberbezpieczeństwa w automatyce przemysłowej

PN-EN IEC 62443: automatyka przemysłowa coraz silniej splata się z sieciami IT i Internetem rzeczy, co niesie ogromne korzyści, ale i nowe zagrożenia. Maszyny, kiedyś odizolowane, dziś bywają zdalnie monitorowane, aktualizowane i połączone z chmurą – a to otwiera drogę…

ISO/TR 14121-2 – jak w praktyce ocenia się ryzyko

Proces oceny zgodności maszyn z wymaganiami zasdniczymi wymaga przeprowadzenia rzetelnej analizy ryzyka zgodnie z obowiązującymi normami. Bezpieczeństwo maszyn stanowi fundament w projektowaniu i eksploatacji urządzeń przemysłowych – każdy producent przed wprowadzeniem maszyny na rynek UE musi zidentyfikować zagrożenia i zmniejszyć…

Strefa niebezpieczna przy maszynach

Strefa niebezpieczna to obszar w przestrzeni pracy maszyny, w którym istnieje zagrożenie dla zdrowia lub życia osób tam przebywających. Zarówno unijne przepisy dotyczące użytkowania maszyn przez pracowników, jak i regulacje projektowania maszyn zawierają formalne definicje tego pojęcia. Dyrektywa 2009/104/WE (tzw.…

PN-EN IEC 61508 – uniwersalny fundament bezpieczeństwa funkcjonalnego

PN-EN IEC 61508 (ang. IEC 61508) to norma, którą często traktuje się jako „bazę” dla innych dokumentów branżowych zajmujących się bezpieczeństwem funkcjonalnym. Określa zasady minimalizowania ryzyka w systemach sterowania opartych na technice elektrycznej, elektronicznej lub programowalnej (E/E/PE). Jej postanowienia bazują…

Jak sprawdzić czy maszyna jest bezpieczna?

Jak sprawdzić czy maszyna jest bezpieczna: Z perspektywy inżyniera i przedsiębiorcy budującego lub modernizującego maszyny, ważne jest nie tylko prawidłowe dobranie i zaprojektowanie wszelkich rozwiązań zabezpieczających, lecz także sprawdzenie, czy te zabezpieczenia faktycznie działają w praktyce. Poniższy artykuł przybliża, jak…

Szacowanie ryzyka – Metody i narzędzia

Szacowanie ryzyka: Bezpieczeństwo maszyn to jeden z fundamentalnych filarów nowoczesnej produkcji. Choć normy i przepisy prawa nakładają obowiązek przeprowadzenia oceny ryzyka, w praktyce ta procedura staje się istotna dla ochrony zdrowia i życia pracowników, a także dla optymalizacji procesów technologicznych.…

Moduły oceny zgodności – którą ściężkę certyfikacji wybrać?

Moduły oceny zgodności: Planujesz wprowadzić maszynę na rynek Unii Europejskiej? To świetnie! Ale pamiętaj, że przed Tobą jeden z najważniejszych etapów: ocena zgodności i zdobycie znaku CE. Nie chodzi tu o zwykłą formalność, lecz o potwierdzenie, że Twoja maszyna spełnia…

Projektowanie Urządzeń z Osłoną Ognioszczelną „d”

Projektowanie Urządzeń z Osłoną Ognioszczelną „d” Zgodnie z PN-EN 60079-1 – Najważniejsze Zasady i Praktyki. Norma PN-EN 60079-1 „Atmosfery wybuchowe – Część 1: Zabezpieczenie urządzeń za pomocą osłon ognioszczelnych «d»” to fundamentalny dokument dla każdego inżyniera i projektanta pracującego z…

PN-EN ISO 20607 najważniejsze zasady dla tworzenia instrukcji

Norma PN-EN ISO 20607 została opracowana jako pierwsza zharmonizowana norma dotycząca instrukcji użytkowania maszyn. Określa ona wymagania dla producentów maszyn w zakresie przygotowania części instrukcji obsługi związanych z bezpieczeństwem, uwzględniając odpowiednią strukturę i prezentację informacji we wszystkich fazach cyklu życia…