Branża farmaceutyczna odgrywa kluczową rolę w zapewnianiu zdrowia publicznego, dostarczając leki i terapie niezbędne do leczenia i zapobiegania chorobom. Jest to jedna z najbardziej regulowanych i innowacyjnych gałęzi przemysłu, która wymaga precyzyjnego projektowania i zgodności z rygorystycznymi normami. Produkcja farmaceutyczna obejmuje wiele procesów, od badań i rozwoju, poprzez produkcję, aż po pakowanie i dystrybucję gotowych produktów. Wysokie standardy jakości, bezpieczeństwa i efektywności są kluczowe dla zapewnienia, że leki są bezpieczne i skuteczne.

Branża farmaceutyczna: Usługi

Projektowanie Linii Produkcyjnych i Procesów

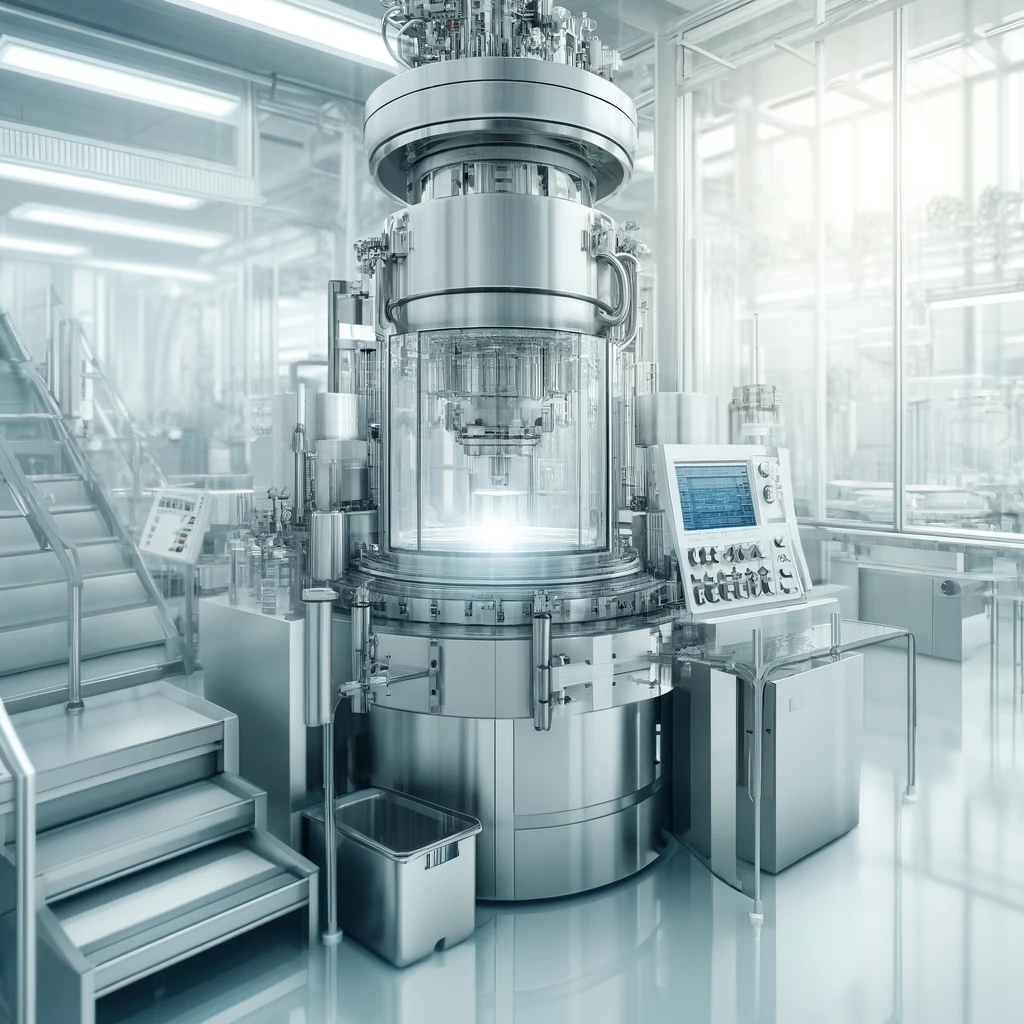

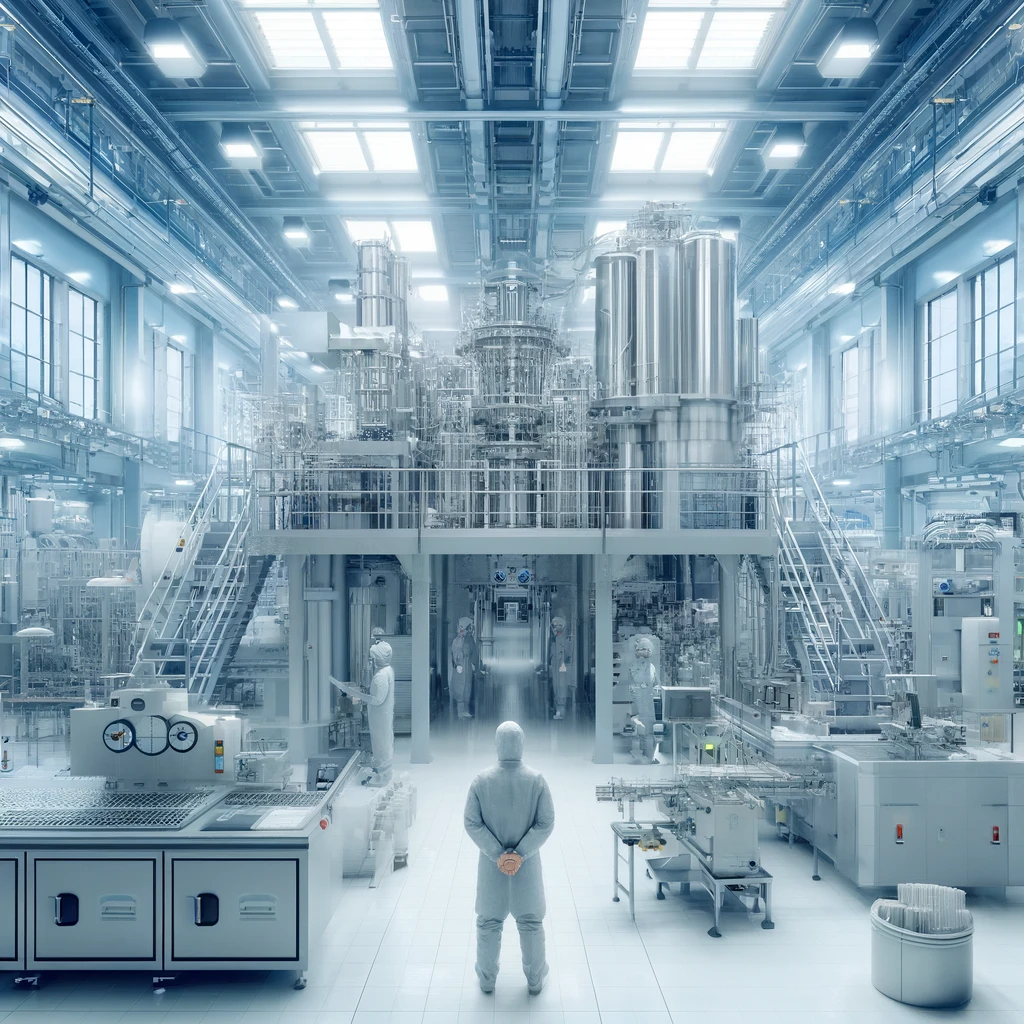

Engineering Shield Sp. z o.o. oferuje kompleksowe usługi projektowania i optymalizacji linii produkcyjnych oraz procesów dla branży farmaceutycznej. Nasze rozwiązania są dostosowane do indywidualnych potrzeb klientów, zapewniając maksymalną wydajność i zgodność z wymaganiami regulacyjnymi. Dzięki zastosowaniu nowoczesnych narzędzi inżynierskich, takich jak CAD/CAM oraz zaawansowane symulacje, jesteśmy w stanie tworzyć innowacyjne projekty, które spełniają najwyższe standardy jakości i bezpieczeństwa.

Automatyzacja Procesów Farmaceutycznych

Wdrażamy zaawansowane systemy automatyzacji procesów farmaceutycznych, które zwiększają efektywność produkcji, redukują koszty operacyjne oraz minimalizują ryzyko błędów ludzkich. Nasze rozwiązania obejmują automatyzację transportu materiałów, kontrolę procesów produkcyjnych oraz monitorowanie jakości. Automatyzacja pozwala na osiągnięcie wyższej wydajności, precyzji i niezawodności w produkcji farmaceutycznej.

Wsparcie w Certyfikacji i Zgodności z Regulacjami

Pomagamy naszym klientom w uzyskaniu niezbędnych certyfikatów i homologacji, które są kluczowe do wprowadzenia produktów farmaceutycznych na rynek. Nasze wsparcie obejmuje przygotowanie dokumentacji, przeprowadzanie testów oraz współpracę z odpowiednimi organami regulacyjnymi. Dzięki naszemu doświadczeniu i wiedzy, możemy zapewnić, że produkty naszych klientów spełniają wszystkie wymagania prawne i branżowe.

Branża farmaceutyczna: Specyficzne Wymagania

Zgodność z Normami i Przepisami

Nasze projekty uwzględniają rygorystyczne normy i regulacje, które dotyczą systemów produkcyjnych i procesów w branży farmaceutycznej. Przestrzeganie tych standardów, takich jak GMP (Good Manufacturing Practice), jest kluczowe dla zapewnienia jakości i bezpieczeństwa leków oraz zgodności z wymaganiami prawnymi i regulacyjnymi. Współpracujemy z klientami z branży farmaceutycznej, aby zapewnić pełną zgodność z wszystkimi obowiązującymi przepisami i standardami specyficznymi dla branży farmaceutycznej.

Materiały i Higiena w Produkcji Farmaceutycznej

Projektując linie produkcyjne dla branży farmaceutycznej, dbamy o to, aby używane materiały były bezpieczne, trwałe i zgodne z normami branżowymi. Wykorzystujemy materiały, które spełniają wymagania dotyczące kontaktu z produktami farmaceutycznymi, takie jak stal nierdzewna, szkło i specjalistyczne tworzywa sztuczne. Higiena jest kluczowym elementem w produkcji farmaceutycznej, dlatego nasze projekty uwzględniają łatwość czyszczenia i dezynfekcji wszystkich powierzchni kontaktowych. Branża farmaceutyczna wymaga najwyższych standardów higieny, aby zapewnić bezpieczeństwo i skuteczność produktów, co jest nieodłącznym elementem naszej filozofii projektowania. Nasza troska o higienę i bezpieczeństwo jest zgodna z wymaganiami, jakie stawia branża farmaceutyczna.

Branża farmaceutyczna a bezpieczeństwo

W branży farmaceutycznej czystość i bezpieczeństwo są absolutnymi priorytetami. Projektujemy nasze linie produkcyjne z myślą o minimalizacji ryzyka zanieczyszczenia i zapewnieniu najwyższych standardów higieny. Nasze projekty uwzględniają systemy kontrolowanej atmosfery, aseptyczne technologie oraz zaawansowane systemy filtracji powietrza, które zapewniają, że procesy produkcyjne są wolne od zanieczyszczeń i spełniają rygorystyczne wymagania branżowe. Dzięki naszym rozwiązaniom, branża farmaceutyczna może produkować bezpieczne i skuteczne leki, zgodne z najwyższymi standardami jakości, co jest kluczowe dla sukcesu w branży farmaceutycznej. Nasza firma jest w pełni świadoma, jak ważne są czystość i bezpieczeństwo w branży farmaceutycznej, dlatego nasze rozwiązania są zawsze zgodne z tymi wymaganiami.

Proces Kwalifikacji Maszyn w Branży Farmaceutycznej

Proces kwalifikacji maszyn w branży farmaceutycznej jest kluczowy dla zapewnienia, że wszystkie urządzenia używane w produkcji leków spełniają najwyższe standardy jakości i bezpieczeństwa. Branża farmaceutyczna wymaga precyzyjnego projektowania i zgodności z rygorystycznymi normami. Proces ten składa się z kilku etapów, które obejmują zarówno wymagania użytkownika, jak i techniczne specyfikacje oraz testy funkcjonalne.

Pierwszym etapem jest URS (User Requirements Specification), który polega na określeniu wymagań użytkownika dotyczących funkcji, wydajności, bezpieczeństwa i zgodności maszyny z normami branżowymi. URS zapewnia, że maszyna będzie spełniała wszystkie oczekiwania operacyjne i regulacyjne. Kolejnym etapem jest DQ (Design Qualification), gdzie ocenia się projekt maszyny pod kątem zgodności z URS oraz obowiązującymi normami i przepisami, co potwierdza, że projekt spełnia wszystkie założenia użytkownika.

Następnie przechodzi się do etapu IQ (Installation Qualification), który polega na weryfikacji, że maszyna została zainstalowana zgodnie z projektem i specyfikacjami producenta. Etap ten zapewnia poprawną instalację i przygotowanie maszyny do dalszych testów. Kolejny etap, OQ (Operational Qualification), obejmuje testy funkcjonalne maszyny, sprawdzające, czy działa ona zgodnie z zaprojektowanymi parametrami operacyjnymi. OQ potwierdza, że maszyna działa prawidłowo w warunkach operacyjnych i spełnia wszystkie wymagania użytkownika.

Ostatnim etapem jest PQ (Performance Qualification), który polega na ocenie wydajności maszyny w rzeczywistych warunkach produkcyjnych. Ten etap sprawdza, czy maszyna spełnia wymagania dotyczące wydajności, jakości i niezawodności w normalnych warunkach produkcyjnych. PQ zapewnia, że maszyna działa efektywnie i spełnia wszystkie oczekiwania użytkownika w kontekście codziennej produkcji.

Proces kwalifikacji maszyn w branży farmaceutycznej jest niezbędny dla zapewnienia, że produkcja leków jest bezpieczna, zgodna z normami oraz spełnia najwyższe standardy jakości. Dzięki temu można zagwarantować, że końcowe produkty są bezpieczne dla pacjentów i zgodne z obowiązującymi przepisami.

Branża farmaceutyczna: Opis Etapów Kwalifikacji

- URS (User Requirements Specification): Dokument URS jest kluczowy na początku procesu kwalifikacji maszyny. Określa wszystkie wymagania użytkownika dotyczące funkcji, wydajności, bezpieczeństwa i zgodności maszyny z normami branżowymi. Celem URS jest zapewnienie, że maszyna będzie spełniała wszystkie oczekiwania operacyjne i regulacyjne.

- DQ (Design Qualification): W etapie DQ ocenia się projekt maszyny, aby upewnić się, że jest zgodny z wymaganiami określonymi w URS oraz z obowiązującymi normami i przepisami. Celem tego etapu jest potwierdzenie, że projekt spełnia wszystkie założenia użytkownika.

- IQ (Installation Qualification): IQ polega na weryfikacji, że maszyna została zainstalowana zgodnie z projektem i specyfikacjami producenta. Obejmuje to sprawdzenie wszystkich elementów instalacji, aby upewnić się, że maszyna jest gotowa do uruchomienia. Celem jest zapewnienie poprawnej instalacji i przygotowanie maszyny do dalszych testów.

- OQ (Operational Qualification): Etap OQ obejmuje testy funkcjonalne maszyny, sprawdzające, czy działa ona zgodnie z zaprojektowanymi parametrami operacyjnymi. Testy te mają na celu potwierdzenie, że maszyna działa prawidłowo w warunkach operacyjnych i spełnia wszystkie wymagania użytkownika.

- PQ (Performance Qualification): PQ to ocena wydajności maszyny w rzeczywistych warunkach produkcyjnych. W tym etapie sprawdza się, czy maszyna spełnia wymagania dotyczące wydajności, jakości i niezawodności w normalnych warunkach produkcyjnych. Celem PQ jest zapewnienie, że maszyna działa efektywnie i spełnia wszystkie oczekiwania użytkownika w kontekście codziennej produkcji.

| Etap Kwalifikacji | Opis | Cel |

|---|---|---|

| URS (User Requirements Specification) | Dokument określający wymagania użytkownika dotyczące funkcji, wydajności, bezpieczeństwa i zgodności maszyny | Zapewnienie, że maszyna spełnia wszystkie wymagania operacyjne i regulacyjne |

| DQ (Design Qualification) | Ocena projektu maszyny pod kątem zgodności z URS oraz obowiązującymi normami i przepisami | Potwierdzenie, że projekt maszyny jest zgodny z wymaganiami użytkownika |

| IQ (Installation Qualification) | Weryfikacja, że maszyna została zainstalowana zgodnie z projektem i specyfikacjami producenta | Zapewnienie, że instalacja jest wykonana poprawnie i maszyna jest gotowa do uruchomienia |

| OQ (Operational Qualification) | Testy funkcjonalne maszyny, sprawdzające, czy działa zgodnie z zaprojektowanymi parametrami operacyjnymi | Potwierdzenie, że maszyna działa prawidłowo w warunkach operacyjnych |

| PQ (Performance Qualification) | Ocena wydajności maszyny w rzeczywistych warunkach produkcyjnych | Zapewnienie, że maszyna spełnia wymagania dotyczące wydajności w normalnych warunkach produkcyjnych |

Branża farmaceutyczna: Innowacje

Nowoczesne Technologie w Produkcji Farmaceutycznej

Stale inwestujemy w najnowsze technologie, które pozwalają nam oferować naszym klientom innowacyjne i efektywne rozwiązania. Wykorzystujemy zaawansowane narzędzia inżynierskie, takie jak modelowanie 3D, symulacje komputerowe oraz systemy zarządzania produkcją, aby tworzyć nowoczesne projekty, które spełniają najwyższe standardy jakości i bezpieczeństwa.

Zastosowanie Zaawansowanych Narzędzi Inżynierskich

W naszych projektach stosujemy zaawansowane narzędzia inżynierskie, które pozwalają na precyzyjne i efektywne projektowanie oraz optymalizację procesów produkcyjnych. Dzięki temu możemy tworzyć rozwiązania, które są nie tylko wydajne, ale także ekonomiczne i ekologiczne.

Przykłady Innowacyjnych Rozwiązań

Przykładem naszych innowacyjnych rozwiązań może być zastosowanie zaawansowanych systemów monitorowania i kontroli jakości, które pozwalają na bieżąco analizować i optymalizować procesy produkcyjne. Inne przykłady to automatyzacja transportu materiałów oraz wdrażanie nowoczesnych technologii, takich jak robotyka i sztuczna inteligencja, które zwiększają efektywność i niezawodność procesów produkcyjnych.

Branża farmaceutyczna: Dlaczego Warto Wybrać Engineering Shield?

Innowacyjność

Inwestujemy w najnowsze technologie i stale rozwijamy nasze kompetencje, aby oferować klientom innowacyjne i efektywne rozwiązania. Nasze podejście do projektowania i automatyzacji jest oparte na najlepszych praktykach branżowych oraz nowoczesnych narzędziach inżynierskich. Dzięki temu możemy zapewnić, że nasze projekty są zgodne z najnowszymi trendami i spełniają najwyższe standardy jakości i bezpieczeństwa.

Doświadczenie

Nasz zespół składa się z doświadczonych inżynierów i specjalistów, którzy mają na swoim koncie liczne udane projekty realizowane dla wiodących firm z branży farmaceutycznej. Dzięki naszemu doświadczeniu możemy oferować rozwiązania dostosowane do specyficznych potrzeb każdego klienta. Posiadamy wiedzę i umiejętności niezbędne do realizacji nawet najbardziej skomplikowanych projektów.

Elastyczność

Jesteśmy elastyczni i dostosowujemy nasze usługi do indywidualnych potrzeb klientów. Bez względu na skomplikowanie projektu, jesteśmy w stanie zaoferować rozwiązania, które spełnią wszelkie wymagania. Nasze podejście do projektowania opiera się na bliskiej współpracy z klientem, co pozwala na lepsze zrozumienie jego potrzeb i oczekiwań.

Wysokie Standardy Jakości

Przykładamy dużą wagę do jakości naszych usług. Nasze procesy są certyfikowane zgodnie z najwyższymi standardami branżowymi, co gwarantuje niezawodność i bezpieczeństwo naszych rozwiązań. Dzięki naszym rygorystycznym procedurom kontrolnym, możemy zapewnić, że każdy projekt jest realizowany zgodnie z najwyższymi standardami jakości.

Skontaktuj się z Nami

Jeśli poszukujesz zaawansowanych rozwiązań inżynierskich dla swojej firmy z branży farmaceutycznej, zapraszamy do kontaktu z nami. Nasz zespół jest gotowy, aby odpowiedzieć na wszystkie pytania i zaproponować rozwiązania dostosowane do Twoich potrzeb.

FAQ – Branża Farmaceutyczna

GMP (Good Manufacturing Practice) to zestaw przepisów dotyczących produkcji i kontroli jakości, które zapewniają, że produkty farmaceutyczne są wytwarzane zgodnie z najwyższymi standardami jakości i bezpieczeństwa.

Główne wyzwania to zapewnienie zgodności z rygorystycznymi regulacjami, utrzymanie najwyższych standardów higieny oraz minimalizacja ryzyka zanieczyszczeń.

Automatyzacja zwiększa efektywność produkcji, redukuje koszty operacyjne i minimalizuje ryzyko błędów ludzkich, co jest kluczowe dla zapewnienia jakości i bezpieczeństwa leków.

Nowoczesne technologie pozwalają na precyzyjne i efektywne projektowanie procesów produkcyjnych, zwiększają wydajność i niezawodność oraz pomagają w utrzymaniu zgodności z regulacjami.

W produkcji farmaceutycznej stosuje się materiały spełniające wysokie standardy higieny i bezpieczeństwa, takie jak stal nierdzewna, szkło i specjalistyczne tworzywa sztuczne.

Produkcja farmaceutyczna musi spełniać normy bezpieczeństwa określone przez GMP, FDA, EMA oraz inne lokalne agencje zdrowia.

FDA (Food and Drug Administration) to amerykańska agencja rządowa odpowiedzialna za regulowanie i nadzorowanie bezpieczeństwa żywności, leków, wyrobów medycznych i innych produktów.

Produkcja farmaceutyczna wymaga utrzymania wysokich standardów higieny, w tym regularnego czyszczenia i dezynfekcji powierzchni oraz stosowania aseptycznych technologii produkcji

Zgodność z regulacjami zapewnia, że produkty farmaceutyczne są bezpieczne, skuteczne i zgodne z przepisami prawnymi, co jest kluczowe dla ochrony zdrowia publicznego.

Engineering Shield oferuje kompleksowe usługi projektowania, automatyzacji i wsparcia w certyfikacji, które pomagają firmom farmaceutycznym spełniać najwyższe standardy jakości i bezpieczeństwa.

Zobacz także:

- Certyfikacja CE maszyn

- Biuro konstrukcyjne

- Outsourcing inżynierów

- Audyt bezpieczeństwa

- Obliczenia wytrzymałościowe (MES)

- Zarządzanie projektami

Ostatnie na blogu

Sztuczna inteligencja w przemyśle – zastosowania, bezpieczeństwo i wyzwania

Współczesny przemysł przeżywa dynamiczną transformację za sprawą sztucznej inteligencji (AI). Firmy coraz częściej wdrażają AI w przemyśle do optymalizacji produkcji, automatyzacji procesów oraz lepszego wykorzystania danych. Techniki uczenia maszynowego i analiza big data otwierają przed przedsiębiorstwami produkcyjnymi zupełnie nowe możliwości…

PN-EN IEC 62443 – 10 najważniejszych zasad cyberbezpieczeństwa w automatyce przemysłowej

PN-EN IEC 62443: automatyka przemysłowa coraz silniej splata się z sieciami IT i Internetem rzeczy, co niesie ogromne korzyści, ale i nowe zagrożenia. Maszyny, kiedyś odizolowane, dziś bywają zdalnie monitorowane, aktualizowane i połączone z chmurą – a to otwiera drogę…

ISO/TR 14121-2 – jak w praktyce ocenia się ryzyko

Proces oceny zgodności maszyn z wymaganiami zasdniczymi wymaga przeprowadzenia rzetelnej analizy ryzyka zgodnie z obowiązującymi normami. Bezpieczeństwo maszyn stanowi fundament w projektowaniu i eksploatacji urządzeń przemysłowych – każdy producent przed wprowadzeniem maszyny na rynek UE musi zidentyfikować zagrożenia i zmniejszyć…

Strefa niebezpieczna przy maszynach

Strefa niebezpieczna to obszar w przestrzeni pracy maszyny, w którym istnieje zagrożenie dla zdrowia lub życia osób tam przebywających. Zarówno unijne przepisy dotyczące użytkowania maszyn przez pracowników, jak i regulacje projektowania maszyn zawierają formalne definicje tego pojęcia. Dyrektywa 2009/104/WE (tzw.…

PN-EN IEC 61508 – uniwersalny fundament bezpieczeństwa funkcjonalnego

PN-EN IEC 61508 (ang. IEC 61508) to norma, którą często traktuje się jako „bazę” dla innych dokumentów branżowych zajmujących się bezpieczeństwem funkcjonalnym. Określa zasady minimalizowania ryzyka w systemach sterowania opartych na technice elektrycznej, elektronicznej lub programowalnej (E/E/PE). Jej postanowienia bazują…

Jak sprawdzić czy maszyna jest bezpieczna?

Jak sprawdzić czy maszyna jest bezpieczna: Z perspektywy inżyniera i przedsiębiorcy budującego lub modernizującego maszyny, ważne jest nie tylko prawidłowe dobranie i zaprojektowanie wszelkich rozwiązań zabezpieczających, lecz także sprawdzenie, czy te zabezpieczenia faktycznie działają w praktyce. Poniższy artykuł przybliża, jak…

Szacowanie ryzyka – Metody i narzędzia

Szacowanie ryzyka: Bezpieczeństwo maszyn to jeden z fundamentalnych filarów nowoczesnej produkcji. Choć normy i przepisy prawa nakładają obowiązek przeprowadzenia oceny ryzyka, w praktyce ta procedura staje się istotna dla ochrony zdrowia i życia pracowników, a także dla optymalizacji procesów technologicznych.…

Moduły oceny zgodności – którą ściężkę certyfikacji wybrać?

Moduły oceny zgodności: Planujesz wprowadzić maszynę na rynek Unii Europejskiej? To świetnie! Ale pamiętaj, że przed Tobą jeden z najważniejszych etapów: ocena zgodności i zdobycie znaku CE. Nie chodzi tu o zwykłą formalność, lecz o potwierdzenie, że Twoja maszyna spełnia…

Projektowanie Urządzeń z Osłoną Ognioszczelną „d”

Projektowanie Urządzeń z Osłoną Ognioszczelną „d” Zgodnie z PN-EN 60079-1 – Najważniejsze Zasady i Praktyki. Norma PN-EN 60079-1 „Atmosfery wybuchowe – Część 1: Zabezpieczenie urządzeń za pomocą osłon ognioszczelnych «d»” to fundamentalny dokument dla każdego inżyniera i projektanta pracującego z…

PN-EN ISO 20607 najważniejsze zasady dla tworzenia instrukcji

Norma PN-EN ISO 20607 została opracowana jako pierwsza zharmonizowana norma dotycząca instrukcji użytkowania maszyn. Określa ona wymagania dla producentów maszyn w zakresie przygotowania części instrukcji obsługi związanych z bezpieczeństwem, uwzględniając odpowiednią strukturę i prezentację informacji we wszystkich fazach cyklu życia…