Kluczowe założenia artykułu:

Artykuł wyjaśnia rolę maszyn specjalnych w branżach o zmiennych wymaganiach oraz podkreśla znaczenie elastyczności i rozwoju nowych technologii.

- Maszyny specjalne to urządzenia projektowane na zamówienie, dopasowane do unikalnych wymagań procesu

- W motoryzacji wspierają m.in. montaż, spawanie, klejenie, zgrzewanie i malowanie przy zmianach modeli

- W farmacji wydajność jest kluczowa w produkcji masowej, a elastyczność i szybkie przezbrojenia w batchowej

- Gdy standardowe technologie nie wystarczają, potrzebne są nowe rozwiązania, co zwiększa ryzyko i niepewność wyniku

- Projektowanie maszyn specjalnych może wymagać prac R&D oraz zwinnego zarządzania projektem (np. podejście AGILE)

Maszyny specjalne są kluczowym elementem współczesnego przemysłu, szczególnie tam, gdzie standardowe rozwiązania nie spełniają specyficznych wymagań produkcyjnych. Termin „maszyny specjalne” odnosi się do urządzeń projektowanych na zamówienie, które są precyzyjnie dostosowane do unikalnych potrzeb konkretnego procesu produkcyjnego. W odróżnieniu od maszyn standardowych, które mogą być stosowane w różnych aplikacjach, maszyny specjalne są unikalne i stworzone z myślą o realizacji zadań wymagających niestandardowych rozwiązań technologicznych.

W branży motoryzacyjnej maszyny specjalne są nieodzowne. Każdy nowy model samochodu wymaga dostosowania linii produkcyjnej, co często oznacza konieczność zaprojektowania nowych maszyn do takich procesów jak montaż, spawanie, klejenie, zgrzewanie czy malowanie. Choć procesy te są podobne dla różnych modeli, każda nowa część czy funkcja może wymagać indywidualnie zaprojektowanego sprzętu, co podkreśla elastyczność i wszechstronność maszyn specjalnych w tej branży.

W przemyśle farmaceutycznym, wymagania dotyczące maszyn specjalnych różnią się w zależności od rodzaju produkcji. W produkcji masowej, gdzie priorytetem jest ciągła i efektywna produkcja dużych ilości leków, kluczowe są maszyny o wysokiej wydajności i precyzji. Natomiast w produkcji batchowej, gdzie produkty są wytwarzane w mniejszych partiach, elastyczność staje się kluczowym czynnikiem. Maszyny specjalne muszą być w stanie szybko dostosować się do różnych konfiguracji produkcyjnych, umożliwiając sprawną zmianę partii produkcyjnej i minimalizując czas przestojów. To właśnie ta elastyczność determinuje konieczność stosowania „specjalnych” rozwiązań w farmacji, gdzie różnorodność produktów i szybkie tempo zmian są normą.

W sytuacjach, gdzie standardowe technologie nie są wystarczające, konieczne jest opracowanie nowych rozwiązań technologicznych. Proces ten wiąże się z większym ryzykiem, ponieważ finalny rezultat nie jest z góry znany. W takich przypadkach projektowanie maszyn specjalnych często wymaga prowadzenia prac badawczo-rozwojowych oraz zastosowania elastycznych metod zarządzania projektami, takich jak podejście AGILE, które umożliwia szybkie reagowanie na zmieniające się potrzeby i wyzwania technologiczne.

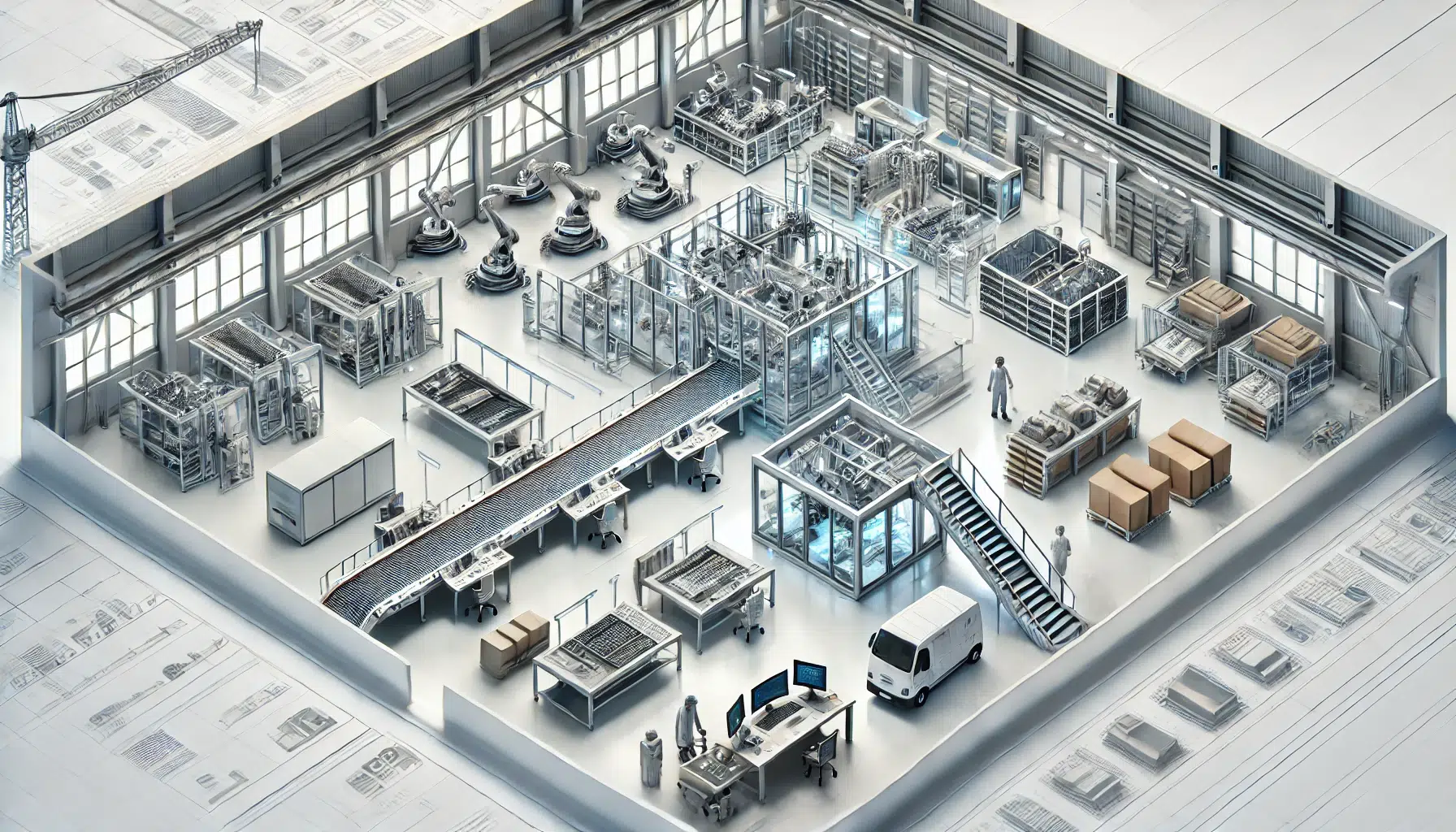

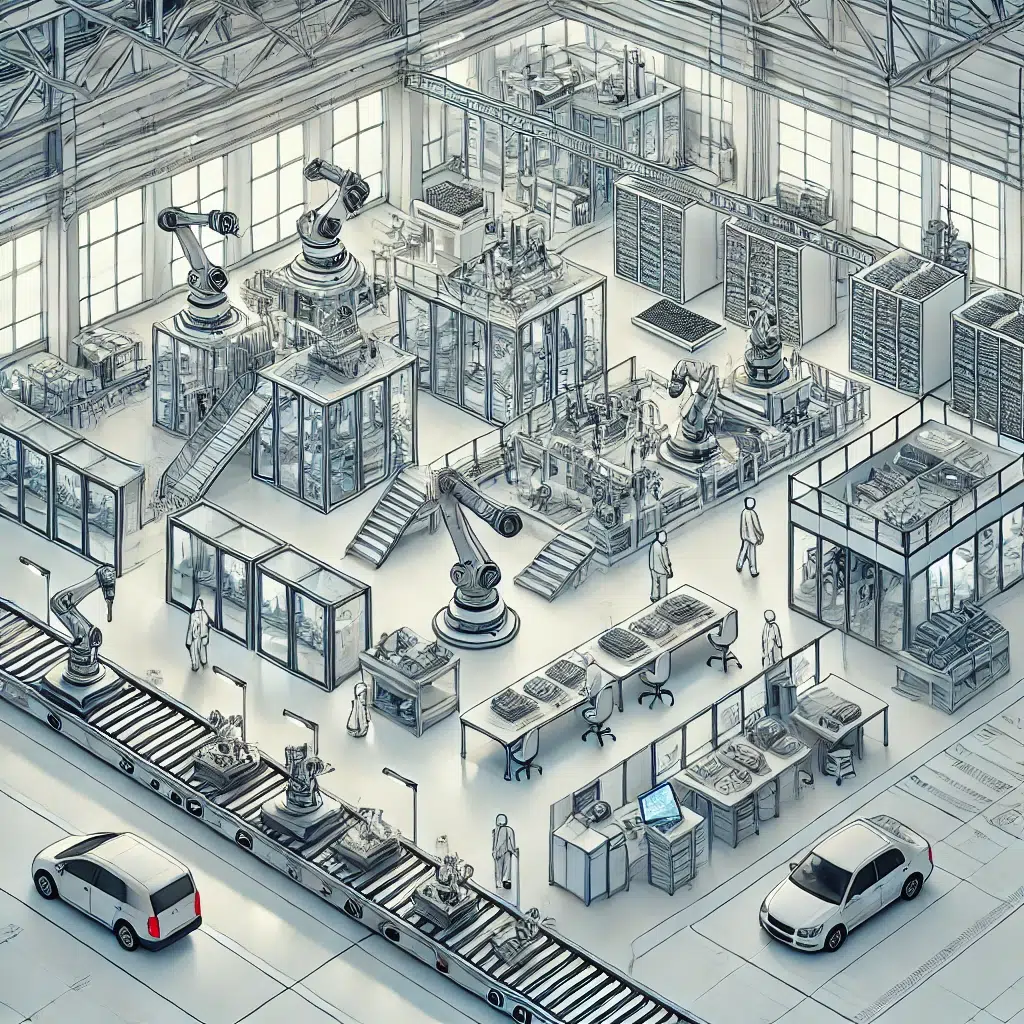

Standardowe procesy produkcyjne i maszyny specjalne stosowane w różnych branżach

Każda branża przemysłowa ma swoje unikalne wymagania, które determinują rodzaj używanych maszyn oraz specyfikę procesów produkcyjnych. Standardowe maszyny i linie produkcyjne są zazwyczaj projektowane z myślą o maksymalnej wydajności i powtarzalności procesów, co sprawdza się w produkcji masowej. Jednakże w sytuacjach, gdzie wymagane są elastyczne podejścia, np. w produkcji batchowej, rośnie znaczenie maszyn specjalnych, które są dostosowywane do konkretnych potrzeb produkcyjnych.

Branża motoryzacyjna

W branży motoryzacyjnej standardowe procesy produkcyjne obejmują takie operacje jak montaż, spawanie, klejenie, zgrzewanie, malowanie, tłoczenie oraz transport. Każdy nowy model samochodu wymaga odpowiedniego dostosowania linii produkcyjnej, co często wiąże się z koniecznością stworzenia lub modyfikacji maszyn dedykowanych do konkretnych operacji. Choć podstawowe procesy są z reguły podobne, każda nowa generacja pojazdów wprowadza innowacje, które mogą wymagać nowych technologii produkcyjnych. Przykładem może być produkcja lekkich konstrukcji nadwozi, która wymaga zaawansowanych technologii spawania i klejenia nowych materiałów, takich jak aluminium czy kompozyty.

Branża farmaceutyczna

W przemyśle farmaceutycznym, standardowe procesy produkcyjne obejmują mieszanie składników, dozowanie, napełnianie, pakowanie oraz kontrolę jakości. W produkcji masowej kluczowa jest ciągłość i efektywność produkcji, co wymaga precyzyjnie zaprojektowanych maszyn o wysokiej wydajności. Z kolei w produkcji batchowej, gdzie produkty wytwarzane są w mniejszych partiach, elastyczność maszyn staje się kluczowym czynnikiem. Maszyny muszą być zdolne do szybkiego przełączania się między różnymi konfiguracjami produkcyjnymi, co pozwala na szybkie zmiany linii produkcyjnej i minimalizację przestojów. Tego rodzaju elastyczność jest szczególnie istotna w produkcji farmaceutyków, gdzie różnorodność produktów, takich jak różne formy leków (tabletki, kapsułki, płyny), wymaga różnych ustawień produkcyjnych.

Inne branże

W innych branżach, takich jak spożywcza czy chemiczna, standardowe maszyny produkcyjne często obejmują linie pakujące, dozujące oraz zrobotyzowane stanowiska do paletyzacji i „pick and place”. W produkcji spożywczej, gdzie konieczne jest zachowanie wysokich standardów higieny, maszyny muszą być łatwe do czyszczenia i odporne na korozję. Z kolei w przemyśle chemicznym maszyny muszą być dostosowane do pracy z różnorodnymi, często agresywnymi chemikaliami, co stawia wysokie wymagania materiałowe i technologiczne.

Standardowe procesy i maszyny są nieodłącznym elementem efektywnej produkcji, jednakże w sytuacjach, gdzie wymagana jest większa elastyczność lub wdrożenie nowych technologii, kluczowe stają się rozwiązania specjalne. Tego rodzaju maszyny są projektowane z myślą o specyficznych wymaganiach danej branży, co pozwala na optymalizację procesów i lepsze dostosowanie do zmieniających się potrzeb rynku.

Maszyny specjalne: projektowanie i wdrażanie nowych technologii

Projektowanie maszyn specjalnych niesie ze sobą unikalne wyzwania, szczególnie gdy wymaga stworzenia zupełnie nowych rozwiązań technologicznych. Podczas gdy standardowe maszyny oparte są na sprawdzonych technologiach i procesach, maszyny specjalne często muszą być dostosowywane do zupełnie nowych wymagań produkcyjnych, co wprowadza element niepewności i ryzyka.

Prace badawczo-rozwojowe

Jednym z głównych wyzwań w projektowaniu maszyn specjalnych jest potrzeba prowadzenia prac badawczo-rozwojowych (R&D), które mają na celu opracowanie nowych technologii lub znaczną modyfikację istniejących procesów. W takich przypadkach projektanci i inżynierowie muszą często działać na granicy aktualnej wiedzy i technologii, co oznacza, że finalny rezultat projektu nie jest z góry znany. Proces ten może być długotrwały i kosztowny, jednak jest niezbędny, aby sprostać specyficznym wymaganiom klienta i zapewnić konkurencyjność na rynku.

Podejście AGILE w projektowaniu

W obliczu tych wyzwań coraz większą popularność zdobywa podejście AGILE, które umożliwia elastyczne zarządzanie projektami maszyn specjalnych. Metodyka ta, z założenia iteracyjna i adaptacyjna, pozwala na szybkie reagowanie na zmieniające się warunki i potrzeby. W projektach, gdzie technologia musi być dopiero opracowana, AGILE umożliwia stopniowe wprowadzanie innowacji i testowanie rozwiązań na bieżąco, co pomaga minimalizować ryzyko i kontrolować koszty. Dzięki temu zespoły projektowe mogą szybciej identyfikować i rozwiązywać problemy, co jest kluczowe w sytuacjach, gdzie nie ma jasnej wizji końcowego produktu.

Wysokie ryzyko i niepewność

Wprowadzenie nowej technologii w maszynach specjalnych wiąże się z wysokim poziomem ryzyka. Wynika to z niepewności co do skuteczności nowych rozwiązań oraz z możliwości napotkania nieprzewidzianych problemów podczas testów i implementacji. W takich projektach kluczowa jest ścisła współpraca między zespołami inżynierskimi, badawczymi oraz klientem, aby na bieżąco dostosowywać rozwiązania do aktualnych potrzeb i wyzwań. Wysokie ryzyko oznacza również, że projekty te często wymagają większego budżetu i czasu na realizację, co może być wyzwaniem zarówno dla dostawców, jak i odbiorców tych technologii.

Specjalizacja kontra elastyczność

Kolejnym wyzwaniem jest balansowanie między specjalizacją a elastycznością maszyn. Podczas gdy niektóre maszyny specjalne są projektowane z myślą o bardzo specyficznych zadaniach, co pozwala na ich maksymalną efektywność, inne muszą być na tyle elastyczne, by dostosować się do różnych procesów produkcyjnych lub łatwo się modyfikować. Tego rodzaju elastyczność jest szczególnie ważna w branżach takich jak farmacja, automotive czy FMCG gdzie procesy produkcyjne często muszą być dostosowywane do różnych rodzajów produktów i standardów produkcji.

Podsumowując, projektowanie maszyn specjalnych wymaga nie tylko zaawansowanej wiedzy technicznej, ale także umiejętności zarządzania ryzykiem i innowacyjnymi projektami. Wymaga to także bliskiej współpracy między różnymi zespołami oraz elastycznego podejścia do zmieniających się potrzeb i wyzwań technologicznych.

Proces projektowania maszyn specjalnych

Projektowanie maszyn specjalnych to skomplikowany proces, który wymaga ścisłego zrozumienia specyficznych potrzeb klienta, precyzyjnego opracowania specyfikacji technicznych oraz przejścia przez kilka kluczowych etapów, takich jak tworzenie koncepcji i mock-upów. Każdy z tych kroków jest niezbędny do zapewnienia, że końcowy produkt nie tylko spełni, ale również przewyższy oczekiwania pod względem funkcjonalności, wydajności i niezawodności.

Analiza potrzeb klienta

Proces projektowania maszyn specjalnych zawsze rozpoczyna się od szczegółowej analizy potrzeb klienta. Ten etap jest kluczowy, ponieważ stanowi fundament dla wszystkich dalszych działań projektowych. Inżynierowie i projektanci muszą ściśle współpracować z klientem, aby zrozumieć specyficzne wymagania produkcyjne, ograniczenia przestrzenne, standardy branżowe oraz wszelkie inne czynniki, które mogą wpłynąć na ostateczny kształt maszyny. Często wymaga to nie tylko rozmów z klientem, ale także analizy istniejących procesów produkcyjnych, aby zidentyfikować obszary, w których można wprowadzić ulepszenia lub innowacje.

Specyfikacja techniczna

Po zrozumieniu potrzeb klienta następuje etap opracowania specyfikacji technicznej. Specyfikacja ta jest szczegółowym dokumentem, który zawiera wszystkie wymagania techniczne dotyczące projektowanej maszyny. Obejmuje ona m.in. parametry mechaniczne, elektryczne, ergonomiczne, a także wszelkie normy i przepisy, które muszą być spełnione. Precyzyjne określenie tych wymagań na wczesnym etapie projektowania jest kluczowe, ponieważ pozwala uniknąć błędów i nieporozumień w dalszych fazach projektu. Dobrze przygotowana specyfikacja techniczna stanowi punkt odniesienia dla całego zespołu projektowego, zapewniając spójność i zgodność z oczekiwaniami klienta.

Tworzenie koncepcji i projekt wstępny

Po ustaleniu specyfikacji technicznej, inżynierowie przystępują do tworzenia koncepcji maszyny. Na tym etapie projektanci rozważają różne możliwe rozwiązania techniczne, które mogą sprostać zdefiniowanym wymaganiom. Tworzone są szkice i modele wstępne, które pomagają zwizualizować potencjalne rozwiązania. Często opracowywanych jest kilka różnych koncepcji, które następnie są omawiane z klientem w celu wyboru najbardziej odpowiedniego rozwiązania.

Koncepcje te są oceniane pod kątem ich wykonalności, kosztów, wydajności oraz możliwości spełnienia wszystkich wymagań specyfikacji. Na tym etapie możliwe jest również przeprowadzenie wstępnych symulacji komputerowych, które mogą pomóc w ocenie, jak projektowana maszyna będzie działać w praktyce. Wybór ostatecznej koncepcji jest wynikiem kompromisu pomiędzy optymalnym rozwiązaniem technicznym a ograniczeniami budżetowymi i czasowymi.

Maszyny specjalne: Mock-up i prototypowanie

Kolejnym kluczowym etapem jest stworzenie mock-upu, czyli modelu demonstracyjnego, który odzwierciedla główne cechy i funkcjonalności projektowanej maszyny. Mock-up może być wykonany w formie fizycznej lub wirtualnej (w 3D), w zależności od złożoności projektu i dostępnych zasobów. Jego głównym celem jest wizualizacja i weryfikacja wybranej koncepcji przed przystąpieniem do budowy pełnowymiarowego prototypu.

Mock-up umożliwia klientowi dokładne zapoznanie się z przyszłą maszyną i wniesienie ewentualnych uwag lub sugestii. Na tym etapie można jeszcze wprowadzać zmiany, co pozwala na lepsze dostosowanie projektu do oczekiwań. Ponadto, mock-upy pomagają w identyfikacji potencjalnych problemów technicznych, które mogą zostać rozwiązane przed rozpoczęciem pełnej produkcji.

W przypadku bardziej zaawansowanych projektów, po mock-upie następuje faza prototypowania, gdzie budowany jest w pełni funkcjonalny prototyp maszyny. Prototyp jest testowany w warunkach zbliżonych do rzeczywistych, co pozwala na ostateczne potwierdzenie, że maszyna spełnia wszystkie wymagania i jest gotowa do wdrożenia na linie produkcyjne.

Maszyny specjalne

To urządzenia projektowane na zamówienie, precyzyjnie dopasowane do unikalnych potrzeb konkretnego procesu produkcyjnego. W odróżnieniu od maszyn standardowych zwykle nie są uniwersalne i powstają pod konkretne zadanie.

Gdy standardowe rozwiązania nie spełniają specyficznych wymagań technologicznych lub potrzebna jest większa elastyczność. Dotyczy to m.in. sytuacji częstych zmian konfiguracji produkcji, jak w produkcji batchowej.

Są wykorzystywane m.in. do montażu, spawania, klejenia, zgrzewania i malowania. Każdy nowy model samochodu często wymaga dostosowania linii, co może oznaczać zaprojektowanie nowych lub modyfikację istniejących maszyn.

W produkcji batchowej maszyny muszą szybko przełączać się między różnymi konfiguracjami, aby sprawnie zmieniać partie i minimalizować przestoje. Różnorodność form leków (np. tabletki, kapsułki, płyny) wymusza różne ustawienia produkcyjne.

Często konieczne są prace badawczo-rozwojowe (R&D), bo rezultat nie jest z góry znany, co zwiększa ryzyko projektu. W takich warunkach stosuje się elastyczne podejścia zarządzania, np. AGILE, aby szybciej reagować na zmiany i wyzwania technologiczne.