Spis Treści

Wyłącznik awaryjny zgodnie z PN‑EN ISO 13850 – funkcja, wymagania i projektowanie

Wyłącznik awaryjny (inaczej urządzenie zatrzymania awaryjnego) to element systemu sterowania maszyny, którego celem jest natychmiastowe zatrzymanie procesu w sytuacji zagrożenia. Według definicji z normy PN-EN ISO 13850 jest to funkcja przeznaczona do odwrócenia powstałego zagrożenia lub zmniejszenia skutków istniejących zagrożeń dla osób i sprzętu, inicjowana jednym działaniem człowieka Innymi słowy, wyłącznik awaryjny umożliwia operatorem szybkie zatrzymanie maszyny w razie zaistnienia lub groźby wypadku – ma to zapobiec pogłębieniu się niebezpiecznej sytuacji, ograniczyć potencjalne szkody i dać czas na podjęcie dalszych działań.

Maszyny powinny być wyposażone w co najmniej jedno urządzenie zatrzymania awaryjnego, o ile wynika to z oceny ryzyka. Wymóg ten jest zapisany zarówno w przepisach (np. Dyrektywa Maszynowa 2006/42/WE, Rozporządzenie (UE) ws. Maszyn 2023/1230) jak i w normach. Przewiduje się pewne wyjątki, m.in. dla maszyn, w których dodatkowy wyłącznik awaryjny nie zmniejszyłby ryzyka (np. nie skróci czasu hamowania zagrożenia) oraz dla maszyn przenośnych ręcznych lub prowadzonych ręcznie. Poza takimi sytuacjami obecność „grzybka” awaryjnego jest standardem – zgodnie z przepisami krajowymi urządzenia te są wymagane, jeśli maszyna stwarza zagrożenia podczas pracy. Wyłącznik awaryjny nie zastępuje jednak innych zabezpieczeń (o czym poniżej) – stanowi raczej uzupełniający środek ochronny na wypadek, gdy inne środki zawodzą lub gdy mimo zastosowanych zabezpieczeń pojawi się sytuacja awaryjna.

Typowym zastosowaniem zatrzymania awaryjnego jest każda sytuacja, w której operator lub inna osoba dostrzeże niebezpieczeństwo wymagające natychmiastowego zatrzymania maszyny. Może to być np. wciągnięcie ubrania pracownika przez ruchomy mechanizm, kolizja materiału w obrabiarce, upadek osoby do strefy roboczej robota, awaria mechaniczna powodująca nietypowy hałas czy drgania itp. Wciśnięcie wyłącznika awaryjnego powinno wówczas jak najszybciej zatrzymać ruchy niebezpieczne maszyny, minimalizując skutki zdarzenia (np. ograniczając obrażenia poszkodowanego lub szkody w sprzęcie). Ważne jest, że zatrzymanie awaryjne jest działaniem intencjonalnym operatora – “ręcznym hamulcem bezpieczeństwa”, który działa na żądanie człowieka, a nie automatycznie. Dlatego traktuje się go jako ostatnią linię obrony w hierarchii środków bezpieczeństwa (działa dopiero, gdy zawiodły pozostałe środki zapobiegawcze).

Wyłącznik awaryjny a bezpieczeństwo – wymagania normy PN‑EN ISO 13850

Mimo oczywistego związku z bezpieczeństwem, funkcja zatrzymania awaryjnego nie jest klasyfikowana jako typowa „funkcja bezpieczeństwa” w rozumieniu norm z zakresu bezpieczeństwa maszyn. Norma PN-EN ISO 13850 wyraźnie stwierdza, że funkcja wyłącznika awaryjnego jest środkiem ochronnym uzupełniającym. Nie może ona być traktowana jako substytut innych środków ochronnych (np. osłon, blokad, czujników) ani innych funkcji sterowania związanych z bezpieczeństwem. Krótko mówiąc, nie wolno projektować maszyny w taki sposób, by wyłącznik awaryjny zastępował prawidłowe osłonięcie lub eliminację zagrożeń. Przykładowo, jeśli na przenośniku taśmowym istnieje ryzyko pochwycenia kończyny, nie wystarczy zamontować linkowego „grzybka” awaryjnego wzdłuż przenośnika – konieczne są fizyczne osłony lub inne środki redukcji ryzyka, a wyłącznik awaryjny jest jedynie dodatkowym zabezpieczeniem na wypadek sytuacji nadzwyczajnej. Jak podkreśla Dyrektywa Maszynowa: „Urządzenia zatrzymania awaryjnego muszą stanowić jedynie uzupełnienie innych środków ochronnych, a nie ich zamiennik”.

Co więcej, urządzenie zatrzymania awaryjnego nie służy zapobieganiu niespodziewanemu uruchomieniu maszyny. Warto zwrócić uwagę na często błędną praktykę polegającą na wykorzystywaniu wciśniętego grzybka awaryjnego jako blokady uniemożliwiającej ponowne włączenie maszyny (np. podczas prac serwisowych). Norma PN-EN ISO 13850 wyjaśnia, że funkcja zatrzymania awaryjnego nie może być uznana za środek zapobiegający nieoczekiwanemu uruchomieniu (zgodnie z definicją z ISO 12100). Innymi słowy, wciśnięty wyłącznik awaryjny to nie to samo co odłączone zasilanie. Nie należy pozostawiać maszyny w stanie awaryjnego stopu na czas interwencji z przekonaniem, że to gwarantuje jej niewłączenie – do tego służą inne procedury, jak izolacja energii i blokada (LOTO) zgodnie z normą PN-EN ISO 14118 (dawniej PN-EN 1037). Sam klucz w wyłączniku awaryjnym (w przypadku grzybków z kluczykiem) nie zastępuje prawidłowego wyłączenia zasilania głównego. Wyłącznik awaryjny nie jest zaprojektowany jako trwała blokada – to mechanizm zatrzymania, a nie zabezpieczenie przed samoczynnym startem.

Podsumowując, z perspektywy inżynierskiej oceny ryzyka wyłącznik awaryjny nie redukuje ryzyka źródłowego. Jest on „awaryjnym hamulcem” – działa dopiero, gdy zagrożenie już występuje lub zaistniało, więc nie eliminuje go u podstaw. Potwierdza to choćby zapis w normie PN-EN ISO 12100, że funkcja zatrzymania awaryjnego jest środkiem ochronnym uzupełniającym (nie obniża kategorii ryzyka samej w sobie). Mimo to, system wyłączników awaryjnych musi być zaprojektowany zgodnie z zasadami bezpieczeństwa – tak by działał niezawodnie wtedy, kiedy będzie potrzebny. Nie jest to więc funkcja bezpieczeństwa w sensie formalnym, ale jej realizacja powinna spełniać rygorystyczne wymagania bezpieczeństwa (np. dotyczące niezawodności układu). W kolejnych sekcjach omówiono te wymagania.

Rozmieszczenie wyłączników awaryjnych i podział na strefy działania

Projektując system zatrzymania awaryjnego na maszynie lub linii produkcyjnej, należy przemyśleć rozmieszczenie wyłączników awaryjnych tak, aby były dostępne z każdego miejsca, gdzie może zaistnieć potrzeba szybkiego zatrzymania. Norma PN-EN ISO 13850 podkreśla, że wyłączniki awaryjne powinny być zainstalowane na każdym stałym stanowisku operatora (panelu sterowniczym) oraz w innych miejscach wynikających z oceny ryzyka.

W praktyce oznacza to umieszczenie „grzybków” w zasięgu ręki operatorów obsługujących maszynę, a także wzdłuż obszarów, gdzie przemieszczają się materiały lub osoby (np. wzdłuż taśmociągów, przy strefach dostępu serwisowego itp.). Kluczowe jest, by każda osoba mogąca dostrzec zagrożenie miała możliwość sięgnięcia natychmiast do wyłącznika awaryjnego, nie ryzykując przy tym własnego bezpieczeństwa (np. wyłącznik nie może być umieszczony tak, że aby do niego dotrzeć trzeba wejść w strefę zagrożenia).

Wysokość montażu wyłączników awaryjnych powinna odpowiadać ergonomicznym zaleceniom normy. Dla grzybków i innych wyłączników uruchamianych ręką zaleca się montaż na wysokości od 0,6 m do 1,7 m nad poziomem podłogi (lub podestu, na którym stoi obsługa).

Taki zakres gwarantuje, że zarówno niższe, jak i wyższe osoby będą mogły wygodnie uderzyć w przycisk dłonią lub zgięciem ręki. Dla urządzeń uruchamianych stopą (pedałów awaryjnych) zaleca się montaż bezpośrednio na poziomie podłogi, w stałym położeniu tam, gdzie operator stoi – tak, by mógł on łatwo nacisnąć pedał butem w razie potrzeby. Generalnie wyłączniki awaryjne powinny być rozproszone w przestrzeni maszyny tak, aby niezależnie od tego, gdzie wystąpi zagrożenie, zawsze jakiś przycisk był w zasięgu około kilku metrów.

Strefy działania (span of control) wyłączników awaryjnych

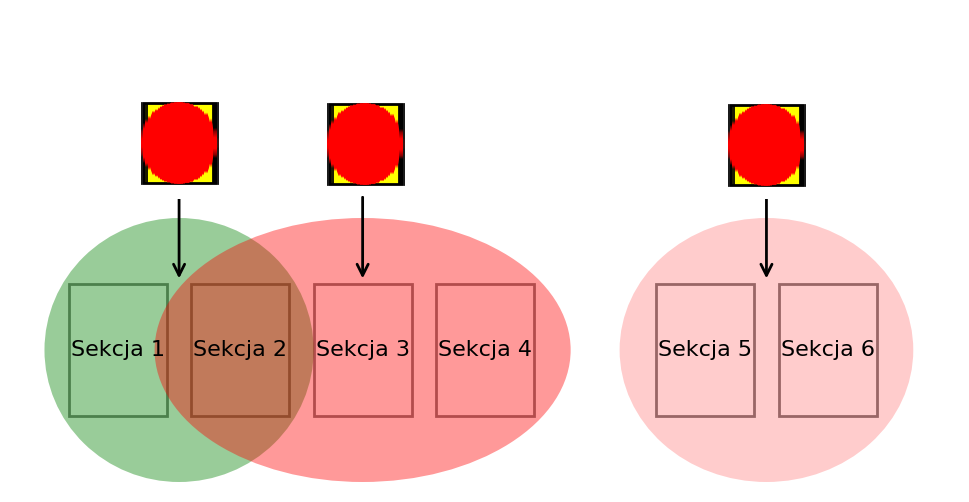

Nowelizacja normy PN-EN ISO 13850 z 2015 roku wprowadziła pojęcie podziału maszyny na strefy zatrzymania awaryjnego (ang. span of control), Oznacza to, że w przypadku bardzo rozległych lub złożonych instalacji nie zawsze wymagane jest zatrzymanie całej maszyny po naciśnięciu pojedynczego wyłącznika awaryjnego – można ograniczyć efekt zatrzymania do określonej strefy maszyny, jeżeli wyniki analizy ryzyka na to pozwalają. Intencją tego zapisu jest uniknięcie sytuacji, w której zatrzymanie całego systemu w reakcji na lokalne zagrożenie mogłoby spowodować niepotrzebne konsekwencje (np. zagrożenia wtórne lub duże straty produkcyjne). Wyobraźmy sobie długą linię produkcyjną złożoną z wielu sekcji i stanowisk, gdzie pracuje kilkudziesięciu operatorów. Gdy jeden z pracowników zauważy niebezpieczny incydent w swoim obszarze, nie zawsze konieczne ani pożądane jest zatrzymanie całej linii – często wystarczy zatrzymać tylko tę część, w której wystąpiło zagrożenie. Dzięki temu reszta linii może kontynuować pracę (o ile to bezpieczne), a ryzyko nie przenosi się na inne obszary.

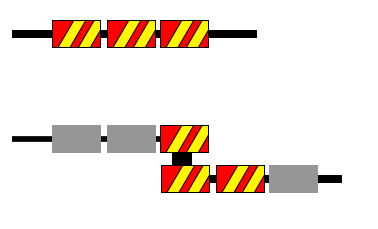

W praktyce realizuje się to poprzez przypisanie poszczególnych wyłączników awaryjnych do określonych stref maszyny. Każdy „grzybek” awaryjny zatrzymuje tylko te sekcje, które należą do jego strefy. Strefy mogą się pokrywać lub sąsiadować – ważne, by łącznie pokrywały całą maszynę (chyba że pewne fragmenty nie wymagają E-Stop). Strefy te muszą być jednoznacznie zdefiniowane i oznaczone, tak aby dla użytkownika było jasne, które części maszyny zostaną zatrzymane po wciśnięciu danego przycisku awaryjnego. Sama informacja w instrukcji to za mało – norma wymaga czytelnej identyfikacji stref bezpośrednio na maszynie. Zaleca się stosowanie piktogramów strefy zatrzymania awaryjnego obok urządzeń sterowniczych. W aktualnej normie podano przykłady takich piktogramów: mogą one przedstawiać schemat maszyny z zaznaczonym (zacieniowanym) obszarem, jaki dany przycisk obejmuje. Przykłady obejmują zarówno sytuację, gdy strefa pokrywa całą maszynę, jak i gdy obejmuje tylko wybrane sekcje. Kolorystyka piktogramu nie jest ściśle określona – spotyka się np. czarno-białe symbole, choć użycie żółto-czarnych barw ostrzegawczych wydaje się naturalne. Najważniejsze, by oznaczenie było trwałe i zrozumiałe dla załogi.

Na grafice sekcje maszyny (1–6) zostały pogrupowane w strefy odpowiadające różnym wyłącznikom awaryjnym. Zielona strefa (lewa) obejmuje sekcje 1 i 2; czerwona (środkowa) – sekcje 2, 3 i 4; różowa (prawa) – sekcje 5 i 6. Sekcja 2 znajduje się w obrębie dwóch stref, więc naciśnięcie któregokolwiek z dwóch sąsiadujących „grzybków” zatrzyma sekcję 2. Takie celowe nakładanie się stref może być wynikiem analizy ryzyka – np. dwóch operatorów w pobliżu sekcji 2 ma każdy własny wyłącznik awaryjny, a zadziałanie dowolnego z nich unieruchomi tę sekcję.

Wprowadzenie podziału na strefy nie zwalnia z ogólnych wymagań wobec funkcji zatrzymania awaryjnego. Decydując się na taki podział, producent musi upewnić się, że operator nie będzie musiał się zastanawiać, czy dany wyłącznik awaryjny zatrzyma właściwą część maszyny. Osoba znajdująca się w sytuacji awaryjnej ma bezzwłocznie nacisnąć najbliższy „STOP” – system musi być tak zaprojektowany, by niezależnie od konfiguracji stref akcja ta zawsze poprawi sytuację, a nie pogorszy. Przykładowo, jeśli zatrzymanie tylko fragmentu linii może wygenerować dodatkowe zagrożenie (np. zderzenie produktów, rozlanie materiału, utrata synchronizacji powodująca niebezpieczeństwo), to nie należy dzielić tej linii na strefy. Granice stref muszą więc wynikać z rzetelnej analizy ryzyka i testów. Z reguły w prostszych maszynach stosuje się jedną strefę obejmującą całość (wszystkie E-Stop’y zatrzymują wszystko), natomiast w dużych złożonych instalacjach stosuje się strefy wydzielone logicznie (np. sekcja zasilania materiału, sekcja obróbki, sekcja odbioru – każda z osobnym obwodem awaryjnym). We wszystkich przypadkach obowiązuje zasada, że każda strefa zatrzymania awaryjnego musi być jasno przyporządkowana urządzeniom zatrzymania awaryjnego i odwrotnie – każdy wyłącznik awaryjny musi mieć zdefiniowany zakres działania, znany użytkownikom.

Zobacz także:

Certyfikacja CE maszyn

Przyrządy spawalnicze: projektowanie

Projektowanie i budowa maszyn

Linie produkcyjne i technologiczne

Badanie Dobiegu Maszyn

Automatyka przemysłowa

Szkolenie: Bezpieczeństwo układów sterowania wg PN-EN ISO 13849-1

Szkolenie Dyrektywa Maszynowa 2006/42/WE

Biuro konstrukcyjne

Bezpieczeństwo funkcjonalne

Zasadnicze wymagania dla maszyn

Sterowanie dwuręczne w automatyce przemysłowej

Integracja robotów przemysłowych – jak robić to dobrze?

Rodzaje urządzeń zatrzymania awaryjnego

Urządzenia realizujące funkcję zatrzymania awaryjnego występują w kilku formach konstrukcyjnych, dostosowanych do różnych typów maszyn i sytuacji. Norma PN-EN ISO 13850 obejmuje wszystkie te urządzenia wymaganiami ogólnymi, ale szczegóły wykonawcze mogą się różnić. Oto najważniejsze rodzaje wyłączników awaryjnych spotykane w praktyce:

- Przycisk grzybkowy – Najbardziej rozpowszechniony typ wyłącznika awaryjnego. Jest to duży, czerwony przycisk w kształcie grzybka, często z żółtą bazą, przeznaczony do uderzenia otwartą dłonią. Montuje się go na pulpitach sterowniczych, obudowach maszyn, ścianach linii itp. Po wciśnięciu pozostaje zablokowany (mechanizm zatrzaskowy); odblokowanie następuje przez przekręcenie lub pociągnięcie do góry grzybka. Przycisk grzybkowy jest zaprojektowany tak, by wytrzymać znaczne siły uderzenia i by był łatwo wyczuwalny dotykiem. W środku zawiera styki NC (normalnie zamknięte), które rozwierają się przy wciśnięciu, generując sygnał stop w obwodzie bezpieczeństwa. Ze względu na swoją prostotę i niezawodność, przyciski te są standardem w większości maszyn.

- Wyłącznik linkowy (cięgnowy) – Jest to urządzenie awaryjne przeznaczone do ochrony długich odcinków maszyny lub przenośników taśmowych. Składa się z mechanizmu wyzwalającego połączonego z długą stalową linką (cięgnem) rozpiętą wzdłuż maszyny. Pociągnięcie linki w dowolnym miejscu powoduje zadziałanie wyłącznika awaryjnego (mechanizm napina linkę i uruchamia styki stop). Typowo linki awaryjne mogą mieć kilkadziesiąt metrów długości, co pozwala zabezpieczyć np. cały przenośnik. Wyłączniki linkowe często wyposażone są również w zintegrowany przycisk grzybkowy na samym mechanizmie krańcowym (dając dodatkową opcję naciśnięcia bezpośrednio). Tego typu urządzenia mają zwykle wskaźnik naciągu linki i wymagają poprawnego naprężenia – zbyt luźna lub zerwana linka również wyzwoli awaryjne zatrzymanie (to forma autokontroli uszkodzenia). Stosuje się je wzdłuż taśm produkcyjnych, linii pakujących, ciągów technologicznych – wszędzie tam, gdzie operator może nie mieć czasu dobiec do najbliższego przycisku, ale może sięgnąć do linki otaczającej strefę.

- Pedał nożny awaryjny – Specjalny wyłącznik nożny pełniący rolę zatrzymania awaryjnego. Wygląda jak pedał (przycisk nożny) często z osłoną chroniącą przed przypadkowym naciśnięciem. Używany jest tam, gdzie operator ma zajęte ręce lub typowo steruje maszyną nogą (np. w niektórych prasach, maszynach tekstylnych, urządzeniach nożnych). Pedał taki po mocnym nadepnięciu zaskakuje w położenie awaryjne (mechanizm zatrzaskowy podobnie jak w grzybku). Ponowne podniesienie osłony i reset mechaniczny są wymagane do odwzorowania go. W praktyce pedały awaryjne są rzadsze niż przyciski grzybkowe, ale spotyka się je np. przy maszynach, gdzie ręce operatora muszą trzymać materiał, a nogą może awaryjnie stopować pracę. Ważne by pedał awaryjny był stabilnie zamocowany do podłoża i łatwo wyczuwalny stopą.

- Wyłącznik awaryjny typu „ciągnij/drążek” – Niektóre maszyny wykorzystują drążki lub uchwyty awaryjne, które można szarpnąć lub nacisnąć w celu zatrzymania. Przykładem są tzw. listwy naciskowe (bump bars) na frontach maszyn – długa listwa, którą uderzenie ciała czy ręki powoduje zatrzymanie awaryjne. Innym przykładem jest wyłącznik awaryjny w formie uchwytu do pociągnięcia (często spotykany przy maszynach obrotowych, gdzie ciągnięcie za wajchę powoduje stop). Te rozwiązania pełnią analogiczną funkcję, choć od strony elektrycznej często i tak współpracują z mechanizmem przycisku/linki. Ważne, by również posiadały zatrzask – np. listwa bezpieczeństwa z dodatkowym stykiem, który trzeba manualnie odblokować po zadziałaniu, by zresetować stan awaryjny.

- Zdalny wyłącznik awaryjny na panelu przenośnym – Warto wspomnieć, że na przenośnych pulpitach sterowniczych, takich jak wieszaki operatorskie czy panele radiowego sterowania, także instaluje się czerwone przyciski awaryjne. Pełnią one tę samą rolę, co stałe wyłączniki na maszynie. Konstrukcyjnie najczęściej są to zwykłe grzybki, tylko zamocowane na kasecie zdalnej. Specyfiką jest konieczność utrzymywania komunikacji – np. panel radiowy musi mieć niezawodne połączenie (często dwukanałowe) z maszyną, aby sygnał E-Stop zawsze dotarł. Jak już wspomniano, takie mobilne E-Stop nie zwalniają z posiadania stałych – są jedynie wygodnym dodatkiem dla personelu obsługującego zdalnie.

Niezależnie od formy fizycznej, wszystkie powyższe urządzenia muszą spełniać tę samą funkcję zatrzymania awaryjnego zgodnie z normą. Powinny być odpowiednio oznaczone kolorem czerwonym (i żółtym tłem), posiadać niezawodne styki bezpieczeństwa oraz mechanizm wymagający ręcznego odblokowania. Wybór typu wyłącznika zależy od charakteru maszyny: np. przyciski grzybkowe sprawdzają się na stanowiskach, linki na długich odcinkach, pedały przy obsłudze nożnej, itp. Często kombinuje się różne rodzaje – np. maszyna może mieć grzybki na panelach oraz linkę wzdłuż strefy podawczej materiału. Wszystkie te elementy łączy się w jeden obwód zatrzymania awaryjnego (lub kilka obwodów odpowiadających strefom) – naciśnięcie dowolnego powoduje wyzwolenie zatrzymania awaryjnego zgodnie z kategorią stop.

Wyłącznik awaryjny jest kluczowym elementem systemu bezpieczeństwa maszyny, choć sam w sobie nie redukuje ryzyka w sposób prewencyjny. Spełnia rolę ostatniego zabezpieczenia – pozwala człowiekowi w krytycznym momencie zatrzymać niebezpieczny ruch i zapobiec eskalacji wypadku. Zgodnie z normą PN-EN ISO 13850 funkcja ta powinna być traktowana jako uzupełnienie innych środków ochronnych, a nie ich substytut. Prawidłowo zaprojektowany układ zatrzymania awaryjnego działa zawsze, gdy jest potrzebny, jest intuicyjny w użyciu (duży czerwony grzyb, linka itp.), nie stwarza nowych zagrożeń (odpowiednia kategoria stop, przemyślany podział stref) i jest niezawodny (spełnienie wymaganego PL, regularne testy). Inżynierowie projektujący systemy sterowania maszyn muszą stosować się do wytycznych normy – od rozmieszczenia i oznakowania „grzybków” po ich integrację z układem sterowania. Dzięki temu wyłącznik awaryjny będzie skutecznie pełnił swoją rolę „żółtego guzika bezpieczeństwa”, który może uratować zdrowie lub życie operatora w sytuacji awaryjnej. Pamiętajmy jednak, że najlepszym podejściem jest unikanie sytuacji, w których konieczne byłoby użycie E-Stop – poprzez właściwe zabezpieczenia, szkolenia i organizację pracy. Wyłącznik awaryjny pozostaje wtedy ostatnią, ale niezawodną linią obrony.

FAQ:

Przycisk wyłącznika awaryjnego powinien być czerwony na żółtym tle, bez dodatkowych opisów czy symboli.

Powinny być one łatwo dostępne dla operatorów, uwzględniając wielkość maszyny, rozmieszczenie stanowisk pracy oraz strefy zagrożenia.

Tak, możliwy jest podział maszyny na kilka stref działania, jeśli zatrzymanie całej maszyny mogłoby spowodować dodatkowe zagrożenia lub niepotrzebnie wpływać na produkcję.

Kategoria 0: Natychmiastowe odłączenie zasilania do elementów napędowych, co powoduje niekontrolowane zatrzymanie maszyny.

Kategoria 1: Kontrolowane zatrzymanie maszyny z wykorzystaniem układów sterowania, po którym następuje odłączenie zasilania.

Kategoria 2: Kontrolowane zatrzymanie maszyny z zachowaniem zasilania elementów napędowych.

Oprócz PN‑EN ISO 13850, warto uwzględnić:

PN‑EN ISO 12100: Ogólne zasady projektowania bezpiecznych maszyn.

PN‑EN 60204‑1: Wymagania dotyczące układów sterowania maszyn.

analiza ryzyka automatyka przemysłowa automatyzacja procesów produkcyjnych automatyzacja produkcji bezpieczeństwo maszyn dokumentacja techniczna dyrektywa ATEX dyrektywa EMC dyrektywa maszynowa 2006/42/WE Instrukcja obsługi integrator automatyki przemysłowej KPI maszyna nieukończona normy zharmonizowane OEE oznakowanie CE Performence level projektowanie maszyn rozporządzenie w sprawie maszyn 2023/1230 Znak CE

Zobacz także:

Napisz do nas!

Chętnie odpowiemy na Twoje pytania!