Kluczowe założenia artykułu:

Artykuł wyjaśnia rolę rysunku technicznego w cyklu życia produktu oraz opisuje podejścia do wymiarowania: zorientowane na funkcję i na wykonanie.

- Rysunek techniczny przekazuje precyzyjne i jednoznaczne informacje o projekcie w inżynierii i produkcji

- Ułatwia komunikację między projektowaniem, produkcją, kontrolą jakości oraz serwisem i konserwacją

- Zawiera dane o konstrukcji, kształcie, wymiarach i tolerancjach elementów oraz zespołów

- Wymiarowanie funkcjonalne priorytetyzuje wymiary krytyczne dla działania i dobiera tolerancje pod wymaganą funkcję

- Wymiarowanie produkcyjne dostosowuje wymiary i tolerancje do możliwości procesów wytwarzania, by ograniczać błędy i koszty

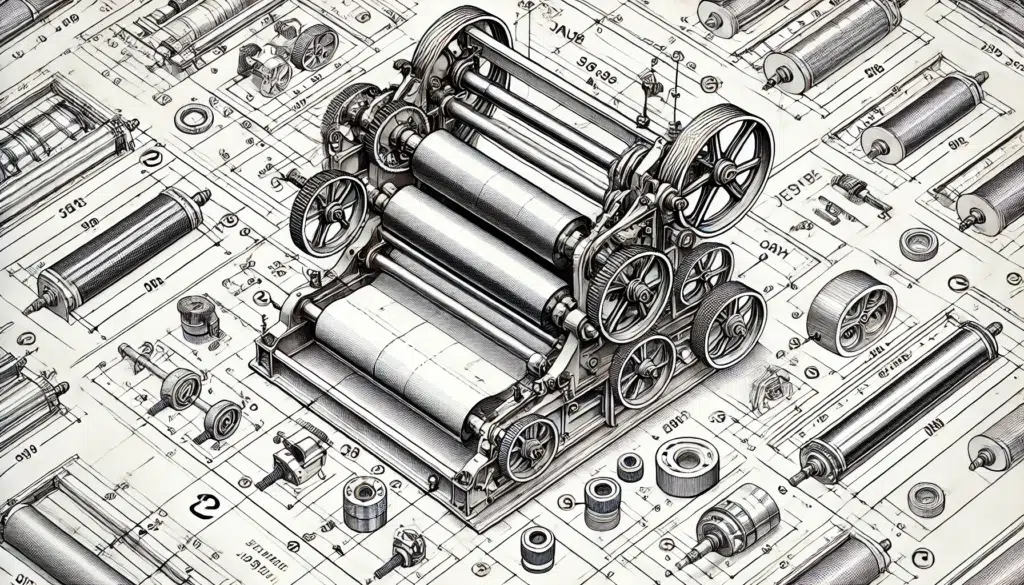

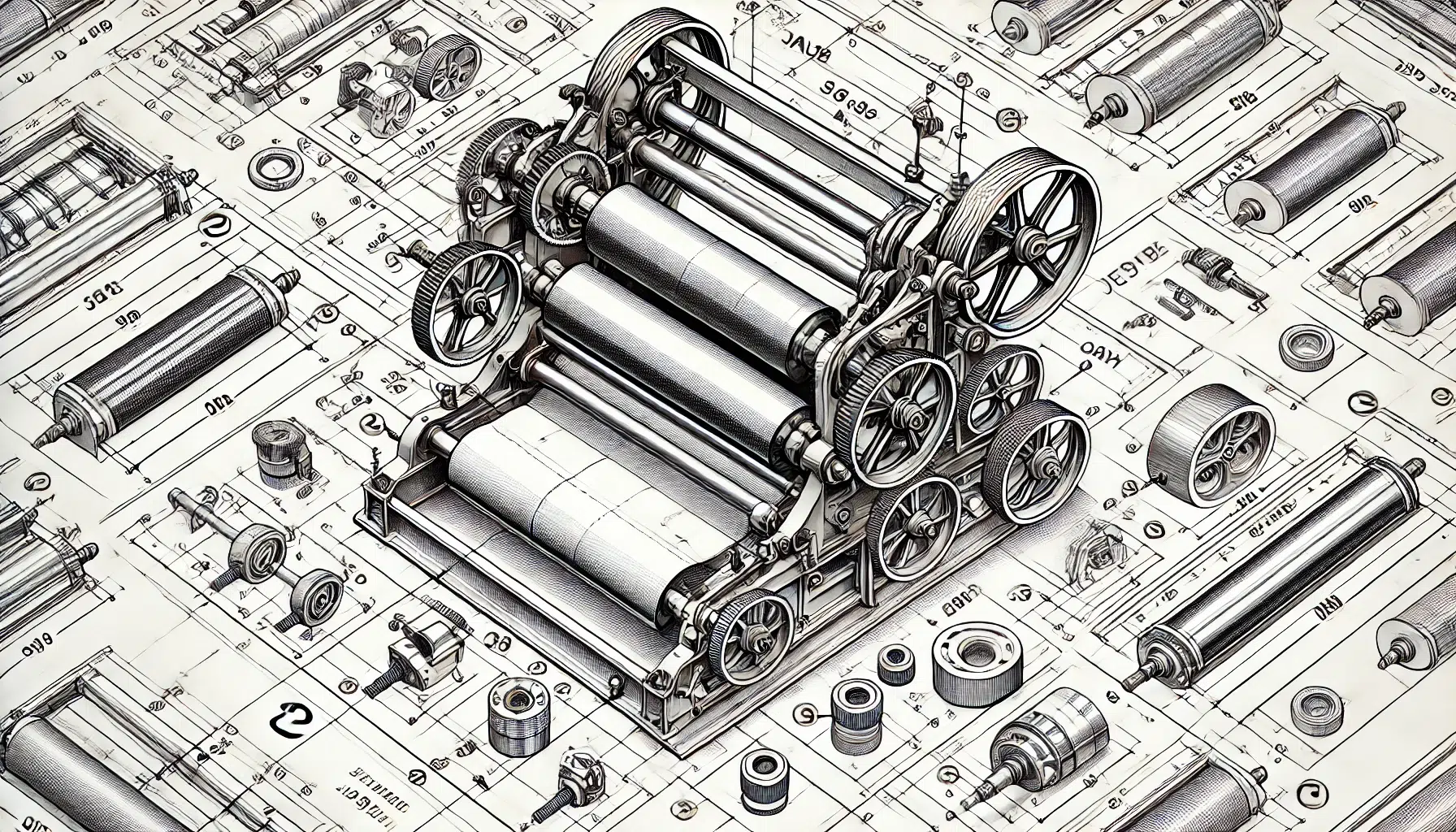

Rysunek techniczny jest fundamentalnym narzędziem w inżynierii i produkcji, służącym do przedstawiania szczegółowych informacji o projekcie w sposób precyzyjny i zrozumiały. Umożliwia inżynierom, projektantom i technikom komunikację koncepcji, specyfikacji oraz wymagań technicznych w standardowy i jednoznaczny sposób. Bez rysunków technicznych, proces tworzenia i produkcji skomplikowanych urządzeń i maszyn byłby znacznie trudniejszy, a ryzyko błędów i nieporozumień znacząco by wzrosło. Wprowadzenie do rysunku technicznego obejmuje zrozumienie jego roli w różnych fazach cyklu życia produktu, od koncepcji i projektowania, przez produkcję, aż po kontrolę jakości i serwisowanie.

Po co jest i do czego służy rysunek techniczny?

Rysunek techniczny jest nieodzownym elementem w procesie projektowania maszyn i produkcji, pełniąc kluczową rolę w wielu dziedzinach inżynierii. Jego głównym celem jest przedstawienie szczegółowych informacji o konstrukcji, kształcie, wymiarach oraz tolerancjach elementów i zespołów technicznych tworząc w ten sposób jeden z najważniejszych obok instrukcji obsługi element dokumentacji technicznej maszyny czy też linii produkcyjnej. Rysunki techniczne są używane przez inżynierów, projektantów, techników, a także pracowników produkcji i kontroli jakości do precyzyjnego przekazywania informacji technicznych.

Rysunki techniczne mają szerokie zastosowanie:

- Projektowanie: Umożliwiają inżynierom i projektantom tworzenie dokładnych modeli i planów, które są podstawą do dalszej pracy.

- Produkcja: Dostarczają pracownikom produkcyjnym niezbędnych informacji do wytworzenia części zgodnie z wymaganiami.

- Kontrola jakości: Pomagają w sprawdzaniu zgodności wykonanych elementów z wymaganiami projektowymi, zapewniając tym samym wysoką jakość produktów.

- Serwis i konserwacja: Ułatwiają identyfikację części zamiennych i procedur naprawczych.

Dzięki rysunkom technicznym możliwe jest zapewnienie zgodności produktów z wymaganiami funkcjonalnymi, estetycznymi i bezpieczeństwa, co jest kluczowe dla osiągnięcia wysokiej jakości i niezawodności wytwarzanych wyrobów.

Rysunek techniczny: Rysowanie zorientowane na funkcje (wymiarowanie funkcjonalne)

Wymiarowanie funkcjonalne, znane również jako wymiarowanie zorientowane na funkcje, koncentruje się na zapewnieniu, że elementy i zespoły spełniają swoje określone funkcje. Kluczową ideą tej metody jest przypisanie wymiarów i tolerancji w sposób, który gwarantuje, że produkt będzie działał zgodnie z założeniami projektowymi.

Wymiarowanie funkcjonalne obejmuje:

- Określanie wymagań funkcjonalnych: Na początku identyfikowane są krytyczne wymiary i tolerancje, które mają bezpośredni wpływ na funkcjonowanie elementu. Przykładem może być średnica otworu, która musi być precyzyjnie dopasowana do wału, aby zapewnić odpowiednie pasowanie.

- Priorytetyzacja wymiarów: Wymiary krytyczne, mające bezpośredni wpływ na funkcjonalność, są traktowane priorytetowo i mają bardziej rygorystyczne tolerancje w porównaniu do mniej istotnych wymiarów.

- Analiza wpływu tolerancji na funkcję: Przeprowadza się analizę, jak zmiany wymiarów w granicach tolerancji wpływają na działanie całego systemu. Pozwala to na optymalne określenie tolerancji, które zapewniają niezawodne działanie przy minimalnych kosztach produkcji.

Korzyści z wymiarowania funkcjonalnego:

- Zwiększenie niezawodności: Dzięki skupieniu się na krytycznych wymiarach, produkty są bardziej niezawodne i spełniają swoje funkcje w sposób przewidywalny.

- Redukcja kosztów: Optymalne tolerancje minimalizują ilość odpadów i potrzebę kosztownych przeróbek, co obniża koszty produkcji.

- Ułatwienie komunikacji: Precyzyjne określenie wymiarów krytycznych ułatwia komunikację między projektantami, producentami i kontrolą jakości, co prowadzi do lepszej współpracy i zrozumienia wymagań projektowych.

Wymiarowanie funkcjonalne jest zatem kluczowym elementem w procesie projektowania, który zapewnia, że końcowy produkt będzie działał zgodnie z założeniami, spełniając oczekiwania użytkowników oraz standardy jakości.

Rysunek techniczny: Rysowanie zorientowane na wykonanie (wymiarowanie produkcyjne)

Wymiarowanie produkcyjne koncentruje się na ułatwieniu procesu produkcji, zapewniając, że wymiary i tolerancje są dostosowane do możliwości i ograniczeń technologii produkcyjnych. Ta metoda wymiarowania jest istotna dla optymalizacji procesów wytwarzania, redukcji kosztów oraz zapewnienia spójności produkcji.

Wymiarowanie produkcyjne obejmuje:

- Uwzględnianie procesów produkcyjnych: Wymiary są dobierane w taki sposób, aby były zgodne z metodami produkcji, takimi jak obróbka skrawaniem, wtryskiwanie tworzyw sztucznych, odlewnictwo czy techniki CNC. Dzięki temu minimalizuje się potrzebę dodatkowej obróbki i dostosowań.

- Minimalizacja błędów produkcyjnych: Poprzez odpowiednie wymiarowanie uwzględniające procesy produkcyjne, zmniejsza się ryzyko powstawania błędów, co prowadzi do zwiększenia efektywności i redukcji odpadów.

- Optymalizacja kosztów: Precyzyjne wymiarowanie pozwala na wykorzystanie standardowych narzędzi i maszyn, co obniża koszty produkcji i zwiększa wydajność. Przykładowo, stosowanie wymiarów zgodnych z normami przemysłowymi może znacznie zmniejszyć koszty produkcji seryjnej.

Korzyści z wymiarowania produkcyjnego:

- Zwiększenie efektywności: Produkcja staje się bardziej wydajna dzięki eliminacji niepotrzebnych operacji i dostosowań.

- Redukcja kosztów: Optymalizacja wymiarów pod kątem możliwości maszyn i procesów produkcyjnych pozwala na obniżenie kosztów produkcji, co jest szczególnie ważne przy produkcji masowej.

- Zapewnienie jakości: Dostosowanie wymiarów do procesów produkcyjnych pomaga w utrzymaniu wysokiej jakości produktów, eliminując potencjalne źródła błędów i odchyleń.

Wymiarowanie produkcyjne jest więc kluczowym elementem w procesie projektowania, który pozwala na sprawne i efektywne przeprowadzenie produkcji, zapewniając jednocześnie wysoką jakość i spójność wyrobów

Projektowanie pod kątem montażu (Design for Assembly) i projektowanie pod kątem wytwarzania (Design for Manufacturing)

Design for Assembly (DFA) i Design for Manufacturing (DFM) to kluczowe metodyki w projektowaniu, które mają na celu usprawnienie procesów montażu i produkcji.

- Design for Assembly (DFA):

- Skupia się na uproszczeniu montażu poprzez minimalizację liczby części oraz zmniejszenie złożoności procesu montażowego.

- Kluczowe zasady obejmują redukcję liczby komponentów, eliminację potrzeby regulacji, projektowanie części samocentrujących się i samopozycjonujących się, a także ułatwienie dostępu i manipulacji podczas montażu .

- Przykładem może być wprowadzenie symetrii w projektach, co ułatwia montaż, oraz eliminacja elementów, które mogą być zamontowane w niewłaściwy sposób.

- Design for Manufacturing (DFM):

- Koncentruje się na optymalizacji projektów pod kątem łatwości i ekonomii produkcji.

- Wprowadza standardowe komponenty, materiały i procesy produkcyjne, co pomaga obniżyć koszty i zwiększyć jakość.

- Przykłady obejmują wykorzystanie standardowych części i materiałów oraz minimalizację operacji produkcyjnych poprzez integrację funkcji w jednym komponencie.

Wykorzystanie metod DFM i DFA prowadzi do znaczących oszczędności kosztów produkcji oraz poprawy jakości i niezawodności produktów.

Rysunek techniczny: Porównanie rysowania funkcjonalnego i produkcyjnego

Rysowanie zorientowane na funkcje (wymiarowanie funkcjonalne) oraz rysowanie zorientowane na wykonanie (wymiarowanie produkcyjne) to dwie różne metody, które służą różnym celom w procesie projektowania i produkcji. Każda z tych metod ma swoje unikalne zalety i jest stosowana w zależności od wymagań projektu oraz procesów produkcyjnych.

Główne różnice między metodami:

- Cel i priorytetyzacja:

- Wymiarowanie funkcjonalne: Skupia się na zapewnieniu, że elementy spełniają swoje funkcje zgodnie z założeniami projektowymi. Kluczowym aspektem jest tutaj dokładność interfejsów między częściami. Na przykład, jeśli mamy dwa rysunki – jeden przedstawiający otwory, a drugi trzpienie, to oba rysunki będą zawierać ten sam wymiar rozstawu, aby zapewnić precyzyjne dopasowanie tych elementów. Tolerancje są tutaj kluczowe, aby interfejsy działały poprawnie.

- Wymiarowanie produkcyjne: Koncentruje się na łatwości produkcji i minimalizacji kosztów. W tym przypadku wymiary mogą być określane od baz, co jest bardziej korzystne z punktu widzenia procesów produkcyjnych, ale może prowadzić do większych odchyleń w zakresie interfejsów. Na przykład, wymiary od baz mogą być różne, co może powodować zmienne tolerancje i wpływać na dokładność pasowania części.

Przykłady zastosowania obu metod w praktyce:

- Wymiarowanie funkcjonalne:

- Stosowane w projektach, gdzie precyzja i niezawodność są kluczowe, np. w przemyśle lotniczym czy medycznym. Przykładem może być projektowanie elementów silnika, gdzie krytyczne wymiary interfejsów, takie jak rozstaw otworów montażowych, muszą być bardzo precyzyjnie określone, aby zapewnić prawidłowe działanie całego układu.

- Wymiarowanie produkcyjne:

- Używane w masowej produkcji, gdzie koszty i efektywność są priorytetem, np. w produkcji elektroniki czy zabawek. Przykładem może być obudowa urządzenia elektronicznego, gdzie wymiary są określane od baz produkcyjnych, co pozwala na szybsze i tańsze wytwarzanie, ale może wpływać na dokładność montażu poszczególnych części.

Wpływ na tolerancje wymiarowe:

- Wymiarowanie funkcjonalne: Tolerancje są bardziej rygorystyczne w miejscach, które mają krytyczne znaczenie dla działania produktu. W tym przypadku kluczowa jest tolerancja samego interfejsu, a nie wymiaru od bazy. To zapewnia, że produkt będzie działał zgodnie z wymaganiami funkcjonalnymi, ale może prowadzić do wyższych kosztów produkcji z powodu bardziej precyzyjnych wymagań.

- Wymiarowanie produkcyjne: Tolerancje są dostosowane do możliwości produkcyjnych i są bardziej elastyczne w miejscach, które nie wpływają bezpośrednio na funkcjonalność. To podejście pomaga w redukcji kosztów i zwiększa efektywność produkcji, ale może prowadzić do kompromisów w zakresie precyzji niektórych elementów.

Porównanie tych dwóch metod pokazuje, że wybór odpowiedniego podejścia zależy od specyficznych wymagań projektu oraz dostępnych technologii produkcyjnych. W praktyce często stosuje się kombinację obu metod, aby zrównoważyć precyzję i efektywność, co pozwala na optymalne wykorzystanie zasobów i osiągnięcie wysokiej jakości produktów.

| Kryterium | Wymiarowanie Funkcjonalne | Wymiarowanie Produkcyjne |

|---|---|---|

| Cel główny | Zapewnienie, że części spełniają swoje funkcje zgodnie z założeniami | Optymalizacja procesu produkcji i minimalizacja kosztów |

| Priorytet | Krytyczne wymiary interfejsów między częściami | Wymiary bazowe dostosowane do procesów produkcyjnych |

| Tolerancje | Bardziej rygorystyczne tolerancje na krytycznych wymiarach | Elastyczne tolerancje w miejscach mniej istotnych dla funkcji |

| Przykład zastosowania | Precyzyjne ustawienie otworów i trzpieni dla prawidłowego pasowania | Wymiary określane od baz produkcyjnych, np. od krawędzi elementów |

| Dokładność | Wysoka dokładność wymagająca precyzyjnych narzędzi pomiarowych | Dostosowana do możliwości technologicznych dostępnych maszyn |

| Kontrola jakości | Skupiona na krytycznych wymiarach i funkcjonalności produktu | Skupiona na zgodności z procesami produkcyjnymi i redukcji odpadów |

| Koszty | Wyższe koszty związane z bardziej precyzyjnymi wymaganiami | Niższe koszty produkcji dzięki optymalizacji procesu |

Rysunek techniczny: GD&T (Geometric Dimensioning and Tolerancing)

GD&T, czyli Geometric Dimensioning and Tolerancing, to zaawansowany system wymiarowania i tolerowania, który pozwala na precyzyjne określenie kształtu, orientacji, lokalizacji oraz odchyłek wymiarowych części mechanicznych. GD&T jest powszechnie stosowany w przemyśle motoryzacyjnym, lotniczym oraz w produkcji urządzeń medycznych, gdzie wymagania dotyczące precyzji są szczególnie wysokie.

Kluczowe elementy i zasady GD&T:

- Wymiary nominalne: Określają idealne wartości wymiarów bez uwzględnienia tolerancji.

- Tolerancje geometryczne: Definiują dopuszczalne odchyłki kształtu, orientacji, położenia i bicia części. Główne typy tolerancji geometrycznych to:

- Prostoliniowość: Zapewnia, że linie są proste w granicach określonych tolerancji.

- Płaszczyznowość: Gwarantuje płaskość powierzchni w określonych granicach.

- Okrągłość: Zapewnia, że każdy przekrój okręgu jest równomierny.

- Cylindryczność: Określa, że kształt cylindryczny jest równomierny na całej długości.

- Równoległość, prostopadłość, i nachylenie: Określają wzajemne położenie powierzchni lub osi względem siebie.

- Datums (bazy): Są to odniesienia geometryczne, które służą jako punkty odniesienia do określania innych wymiarów i tolerancji. Datums są niezwykle ważne w GD&T, ponieważ zapewniają wspólną bazę do pomiarów i kontroli jakości.

- Kontrola formy i tolerancji pozycyjnych: Precyzyjnie określają dopuszczalne odchyłki od idealnych pozycji i kształtów, co jest kluczowe dla zapewnienia kompatybilności części w montażu.

GD&T to nie tylko narzędzie do określania wymiarów i tolerancji, ale także język komunikacji technicznej, który umożliwia inżynierom, projektantom i producentom dokładne przekazywanie wymagań projektowych i produkcyjnych. Dzięki zastosowaniu GD&T możliwe jest osiągnięcie wysokiej precyzji, jakości i zgodności produktów, co jest kluczowe w nowoczesnym przemyśle.

Rysunek techniczny: Łańcuchy wymiarowe i analiza tolerancji

Łańcuchy wymiarowe oraz analiza tolerancji to kluczowe koncepcje w inżynierii i projektowaniu technicznym, które pozwalają na zapewnienie precyzji i funkcjonalności skomplikowanych zespołów mechanicznych. Prawidłowe zarządzanie tymi aspektami jest kluczowe dla zapewnienia, że elementy będą prawidłowo pasować i współpracować ze sobą w gotowym produkcie.

Łańcuchy wymiarowe

Łańcuch wymiarowy to sekwencja wymiarów połączonych w taki sposób, że każdy wymiar jest związany z poprzednim i następnym wymiarem w sekwencji. Celem jest określenie końcowego wymiaru, który jest sumą lub różnicą poszczególnych wymiarów składowych.

Analiza tolerancji

Analiza tolerancji polega na ocenie wpływu dopuszczalnych odchyłek wymiarowych na funkcjonalność i jakość końcowego produktu. W praktyce oznacza to analizowanie, jak zmiany wymiarów w granicach tolerancji wpływają na działanie całego systemu.

Praktyczne zastosowania

- Projektowanie i produkcja: W przypadku projektowania zespołów mechanicznych, takich jak przekładnie, silniki czy zawory, analiza łańcuchów wymiarowych jest niezbędna, aby zapewnić, że wszystkie elementy będą poprawnie współpracować. Na przykład, w silnikach samochodowych, dokładne wymiarowanie i analiza tolerancji są kluczowe dla zapewnienia płynnego działania i długiej żywotności.

- Kontrola jakości: Analiza tolerancji pozwala również na opracowanie strategii kontroli jakości, które pomagają w identyfikacji i eliminacji błędów produkcyjnych. Poprawne zarządzanie tolerancjami minimalizuje ryzyko wadliwych produktów i redukuje koszty związane z przeróbkami i reklamacjami.

Łańcuchy wymiarowe i analiza tolerancji są więc kluczowymi narzędziami w inżynierii, które pozwalają na projektowanie i produkcję skomplikowanych systemów z wysoką precyzją, zapewniając jednocześnie zgodność z wymaganiami funkcjonalnymi i jakościowymi.

Rysunek techniczny: Wymiary referencyjne

Wymiary referencyjne są kluczowym elementem w rysunkach technicznych, umożliwiającym precyzyjne i jednoznaczne określenie pozycji i wielkości elementów konstrukcyjnych. Te wymiary nie są bezpośrednio związane z procesem produkcyjnym, lecz służą jako odniesienia do innych wymiarów i pomagają w interpretacji rysunku.

Przykłady zastosowania:

- Otwory montażowe: Wymiary referencyjne mogą wskazywać dokładne położenie otworów montażowych względem baz odniesienia. Na przykład, jeśli mamy płytę z kilkoma otworami, wymiary referencyjne mogą określać odległości między otworami, ułatwiając montaż i kontrolę jakości.

- Kontrola jakości: Wymiary referencyjne mogą być używane do sprawdzania zgodności wymiarów gotowego produktu z wymaganiami projektowymi. Dzięki temu możliwe jest szybkie i dokładne sprawdzenie, czy wszystkie elementy są prawidłowo zlokalizowane.

- Korzyści:

- Ułatwienie komunikacji: Wymiary referencyjne zapewniają dodatkowy poziom informacji, który ułatwia komunikację między inżynierami, projektantami i pracownikami produkcji. Pomagają one w jednoznacznym określeniu pozycji i wielkości elementów konstrukcyjnych, co redukuje ryzyko błędów interpretacyjnych.

- Zwiększenie precyzji: Dzięki wymiarom referencyjnym możliwe jest dokładniejsze określenie pozycji i wielkości elementów, co przyczynia się do poprawy jakości i niezawodności produktów.

Wpływ na precyzję i jakość wykonania

Wymiary referencyjne, mimo że nie są używane bezpośrednio do produkcji, odgrywają kluczową rolę w zapewnieniu precyzji i jakości wykonania. Dzięki nim możliwe jest dokładne określenie pozycji elementów, co jest szczególnie ważne w skomplikowanych konstrukcjach, gdzie niewielkie odchylenia mogą mieć znaczący wpływ na funkcjonalność i trwałość produktu.

Różnice między wymiarami nominalnymi a rzeczywistymi:

- Wymiary nominalne: Reprezentują teoretyczne wymiary bez uwzględnienia błędów produkcyjnych. Są one określane na rysunkach jako wartości docelowe, które powinny być osiągnięte podczas produkcji.

- Wymiary rzeczywiste: To wymiary, które są faktycznie mierzone na wyprodukowanych częściach. Wymiary rzeczywiste zawsze zawierają pewne odchylenia od wymiarów nominalnych, które mieszczą się w określonych tolerancjach.

Znaczenie w kontekście GD&T oraz ISO:

- GD&T:

- Precyzja: W systemie GD&T wymiary nominalne są punktem odniesienia dla określania tolerancji geometrycznych. Na przykład, jeśli nominalna średnica otworu wynosi 10 mm, tolerancje mogą określać dopuszczalne odchylenia w zakresie +/- 0.1 mm, co oznacza, że rzeczywista średnica otworu może wynosić od 9.9 mm do 10.1 mm.

- Konsystencja: GD&T zapewnia, że wszystkie elementy spełniają wymagania funkcjonalne poprzez dokładne określenie dopuszczalnych odchyłek od wymiarów nominalnych. To z kolei umożliwia precyzyjne dopasowanie części i ich prawidłowe funkcjonowanie w złożonych zespołach.

- ISO:

- Standardyzacja: Wymiary nominalne w standardach ISO są podstawą do określania międzynarodowych norm wymiarowych. Na przykład, ISO 2768 określa ogólne tolerancje wymiarowe dla długości, kąta, promienia i innych wymiarów geometrycznych, które muszą być spełnione w produkcji.

- Zgodność: Dzięki określaniu wymiarów nominalnych i ich tolerancji zgodnie z normami ISO, produkty wytwarzane w różnych częściach świata mogą być wzajemnie wymieniane i montowane bez problemów związanych z dopasowaniem.

Wymiary nominalne są więc nieodzownym elementem rysunków technicznych, zapewniającym podstawę do określania tolerancji i standardów jakościowych zarówno w systemach GD&T, jak i normach ISO. Dzięki nim możliwe jest osiągnięcie wysokiej precyzji, jakości oraz zgodności produktów, co jest kluczowe w wielu branżach przemysłowych.

Rysunek techniczny odgrywa kluczową rolę w procesie projektowania i produkcji, umożliwiając precyzyjne i efektywne przekazywanie informacji technicznych. W artykule omówiono różne aspekty rysunku technicznego, w tym wymiarowanie funkcjonalne, produkcyjne, zastosowanie GD&T, normy ISO, łańcuchy wymiarowe oraz wymiary referencyjne i nominalne.

Wymiarowanie funkcjonalne skupia się na precyzyjnym określaniu interfejsów między częściami, co zapewnia niezawodność i funkcjonalność produktów. Wymiarowanie produkcyjne natomiast optymalizuje procesy produkcyjne, minimalizując koszty i zwiększając efektywność.

GD&T dostarcza zaawansowanych narzędzi do precyzyjnego określania tolerancji geometrycznych, co jest kluczowe dla zapewnienia zgodności i jakości w produkcji. Normy ISO wprowadzają międzynarodowe standardy, które zapewniają spójność i interoperacyjność produktów na całym świecie.

Łańcuchy wymiarowe i analiza tolerancji umożliwiają dokładne zarządzanie wymiarami i tolerancjami, co jest niezbędne dla skomplikowanych zespołów mechanicznych. Wymiary referencyjne i nominalne dostarczają dodatkowych informacji potrzebnych do interpretacji rysunków technicznych oraz zapewniają precyzję i zgodność wymiarową.

Wszystkie te elementy wspólnie przyczyniają się do tworzenia precyzyjnych, niezawodnych i wysokiej jakości produktów.

Rysunek techniczny

Służy do precyzyjnego i jednoznacznego przedstawienia konstrukcji, kształtu, wymiarów oraz tolerancji elementów i zespołów. Ułatwia komunikację wymagań technicznych między projektowaniem, produkcją i kontrolą jakości.

Są używane od koncepcji i projektowania, przez produkcję, aż po kontrolę jakości oraz serwis i konserwację. Pomagają zachować spójność informacji na każdym etapie.

Dostarcza pracownikom produkcyjnym danych potrzebnych do wykonania części zgodnie z wymaganiami. Umożliwia też weryfikację zgodności wykonania z założeniami projektowymi.

To przypisywanie wymiarów i tolerancji tak, aby elementy spełniały swoje określone funkcje. Priorytetowo traktuje wymiary krytyczne i analizuje wpływ tolerancji na działanie systemu.

Koncentruje się na dopasowaniu wymiarów i tolerancji do możliwości oraz ograniczeń technologii wytwarzania. Pomaga minimalizować błędy, optymalizować koszty i zwiększać spójność produkcji.