Kluczowe założenia artykułu:

Artykuł streszcza kluczowe wymagania PN-EN 1672-2:2021-05 dotyczące higienicznego projektowania, doboru materiałów i rozwiązań konstrukcyjnych ułatwiających mycie oraz redukcję ryzyka zanieczyszczeń.

- PN-EN 1672-2:2021-05 określa wymagania higieniczne i czyszczalność maszyn dla przemysłu spożywczego; przyjęta przez CEN i PKN.

- Powierzchnie kontaktu z żywnością mają być gładkie, ciągłe, bez pęknięć i szczelin; zalecana chropowatość Ra ≤ 0,8 μm.

- Połączenia, uszczelnienia i elementy złączne należy projektować tak, by nie tworzyły nieczyszczalnych szczelin; preferowane spawy ciągłe i złącza uszczelnione.

- Konstrukcja ma wspierać odpływ cieczy i eliminować martwe przestrzenie; materiały w strefie żywności: odporne na korozję, nietoksyczne i nieabsorbujące.

- Norma jest zharmonizowana z Dyrektywą Maszynową 2006/42/WE oraz spójna z GMP i wymaganiami FDA (21 CFR 174-178); przewiduje iteracyjną ocenę ryzyka higienicznego.

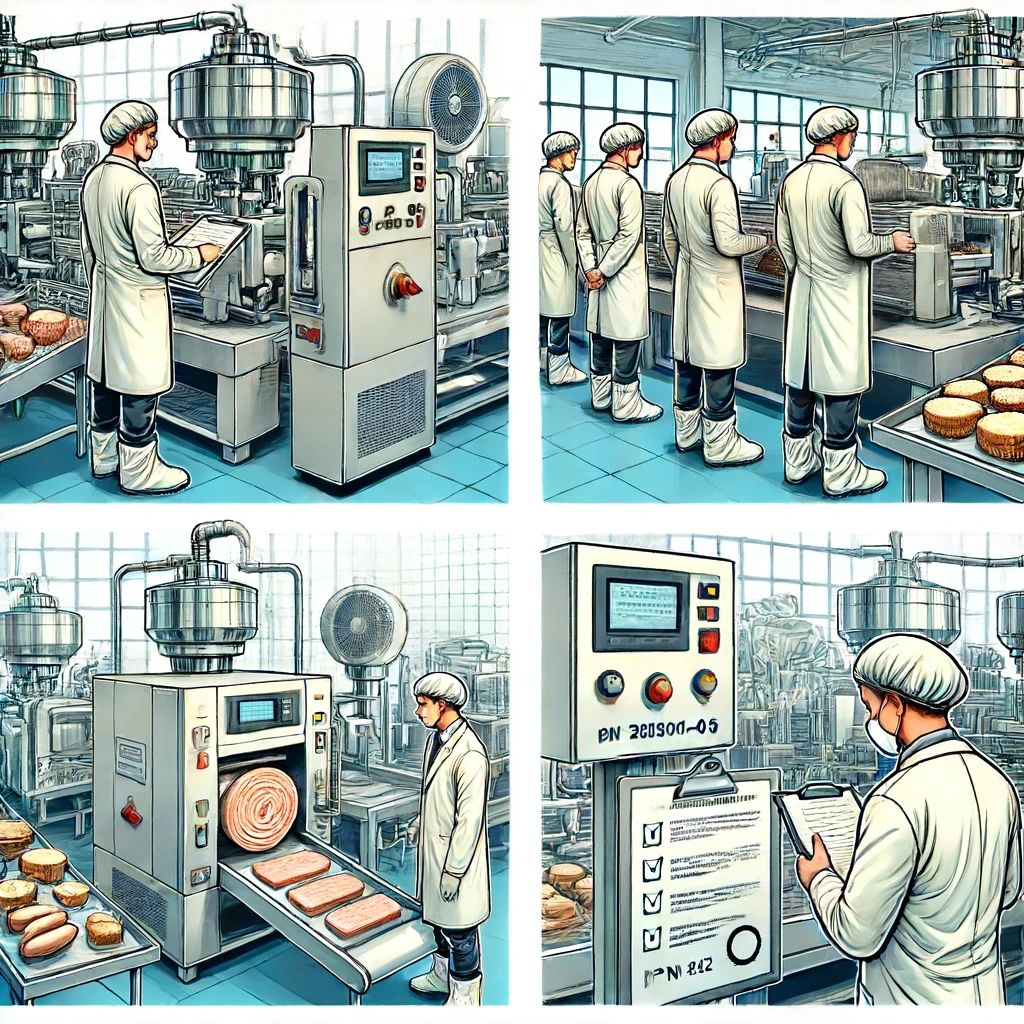

Projektowanie maszyn spożywczych to bardzo wyspecjalizowane zadanie. Norma PN-EN 1672-2:2021-05 jest kluczowym dokumentem regulującym standardy higieniczne i możliwości czyszczenia maszyn używanych w przemyśle spożywczym. Przyjęta przez Europejski Komitet Normalizacyjny (CEN) i zatwierdzona przez Polski Komitet Normalizacyjny (PKN), ta norma ma na celu zapewnienie, że maszyny i ich komponenty używane do przygotowania i przetwarzania żywności spełniają najwyższe standardy higieniczne, minimalizując ryzyko zakażenia, infekcji, choroby i urazu.

Projektowanie maszyn zgodnie z tą normą obejmuje szereg szczegółowych wymagań mających na celu zapewnienie ich higieniczności, łatwości czyszczenia oraz bezpieczeństwa dla użytkowników i konsumentów.

Projektowanie Maszyn Spożywczych według Normy PN-EN 1672-2:2021-05

Projektowanie Maszyn Spożywczych: Powierzchnie Kontaktujące się z Żywnością

Powierzchnie, które mają bezpośredni kontakt z żywnością, muszą być gładkie, ciągłe i łatwe do czyszczenia oraz dezynfekcji. Wymagane jest, aby te powierzchnie były wolne od pęknięć, szczelin i innych miejsc, w których mogą gromadzić się resztki żywności i bakterie. Powierzchnie te powinny mieć wykończenie o chropowatości Ra nie większej niż 0,8 μm, choć dopuszczalne są większe wartości, jeśli można zapewnić odpowiednią czystość.

| Kategoria | Wymagania |

|---|---|

| Higiena | Powierzchnie kontaktujące się z żywnością muszą być łatwe do czyszczenia i dezynfekcji. |

| Materiały | Użycie materiałów odpornych na korozję i nietoksycznych, zgodnych z przepisami o bezpieczeństwie żywności. |

| Konstrukcja | Konstrukcja maszyn powinna minimalizować ryzyko zanieczyszczenia krzyżowego. |

| Bezpieczeństwo | Urządzenia muszą być wyposażone w zabezpieczenia chroniące przed urazami mechanicznymi i elektrycznymi. |

| Dokumentacja | Kompleksowe instrukcje użytkowania, konserwacji i czyszczenia maszyn. |

Połączenia Powierzchni

Połączenia powierzchni muszą być zaprojektowane w sposób, który minimalizuje ryzyko gromadzenia się zanieczyszczeń. Preferowane są połączenia za pomocą ciągłego spawu lub uszczelnionych i płaskich złączy.

W przypadku, gdy konieczne jest zastosowanie połączeń demontowalnych, muszą one być łatwe do czyszczenia i zapewniać higieniczne dopasowanie po zmontowaniu.

Projektowanie Maszyn Spożywczych: Uszczelnienia i Elementy Złączne

Uszczelnienia w obszarze kontaktu z żywnością muszą być umieszczone w taki sposób, aby nie tworzyły nieczyszczalnych szczelin. Elementy złączne, takie jak śruby i nakrętki, powinny być zaprojektowane tak, aby były łatwe do czyszczenia i nie miały otwartych gwintów ani szczelin, które mogłyby zatrzymywać zanieczyszczenia. Preferowane są śruby z łbem sześciokątnym z kołnierzem, nakrętki kuliste lub śruby z kołnierzem.

Odpływy i Martwe Przestrzenie

Maszyny powinny być zaprojektowane w sposób, który zapewnia samoczynne odprowadzanie płynów (np. poprzez odpowiednie nachylenie) lub umożliwia łatwe usuwanie resztek płynów innymi metodami. Martwe przestrzenie, w których mogłyby gromadzić się resztki produktów lub środki czyszczące, powinny być wyeliminowane lub zminimalizowane.

Projektowanie Maszyn Spożywczych: Specyficzne Wymagania dla Materiałów

Materiały używane w konstrukcji maszyn spożywczych muszą być odpowiednie do kontaktu z żywnością. W obszarach kontaktujących się z żywnością materiały muszą być:

- Odporne na Korozję: Materiały muszą być odporne na działanie środków chemicznych i warunków, w których będą używane, aby zapobiec korozji.

- Nietoksyczne: Materiały muszą być nietoksyczne i nie mogą wydzielać substancji szkodliwych dla zdrowia.

- Nieabsorbujące: Materiały muszą być nieabsorbujące, aby nie zatrzymywały substancji, które mogłyby zanieczyścić żywność.

Dostępność do Czyszczenia

Projektowanie maszyn musi uwzględniać łatwy dostęp do wszystkich powierzchni, które wymagają regularnego czyszczenia i konserwacji. Elementy maszyn muszą być zaprojektowane w taki sposób, aby umożliwić łatwy demontaż bez użycia specjalistycznych narzędzi.

Harmonizacja z Dyrektywą Maszynową, GMP oraz FDA

Norma PN-EN 1672-2:2021-05 jest zharmonizowana z Dyrektywą Maszynową 2006/42/WE Unii Europejskiej, co oznacza, że spełnienie jej wymagań jest uznawane za zgodne z wymaganiami tej dyrektywy. Dodatkowo, norma ta jest w wielu miejscach zgodna z wytycznymi Dobrych Praktyk Produkcyjnych (GMP) oraz regulacjami amerykańskiej Agencji Żywności i Leków (FDA).

GMP i FDA w Projektowaniu Maszyn Spożywczych

Projektowanie maszyn spożywczych zgodnie z wymaganiami GMP obejmuje:

- Zarządzanie Higieną: Maszyny muszą być zaprojektowane w sposób, który minimalizuje ryzyko zanieczyszczenia żywności, zgodnie z zasadami GMP.

- Dokumentacja i Procedury: Producent musi dostarczyć szczegółowe instrukcje obsługi dotyczące czyszczenia, konserwacji i użytkowania maszyn, co jest zgodne z wymaganiami GMP dotyczącymi dokumentacji i procedur.

- Szkolenie Personelu: Personel odpowiedzialny za obsługę i konserwację maszyn musi być odpowiednio przeszkolony w zakresie higieny i procedur GMP.

Zgodność z regulacjami FDA oznacza, że maszyny muszą spełniać następujące wymagania:

- Projektowanie i Konstrukcja: Maszyny muszą być zaprojektowane i wykonane z materiałów odpowiednich do kontaktu z żywnością, zgodnie z przepisami FDA dotyczącymi materiałów kontaktujących się z żywnością (21 CFR 174-178).

- Sanitacja i Kontrola: Maszyny muszą umożliwiać łatwe czyszczenie i dezynfekcję, co jest kluczowym wymaganiem FDA dotyczącym sanitacji i kontroli procesów produkcyjnych.

- Prewencja Zanieczyszczeń: Projektowanie maszyn musi zapobiegać wszelkim formom zanieczyszczeń, zgodnie z wymaganiami FDA dotyczącymi prewencji zanieczyszczeń.

Proces Oceny Ryzyka Higienicznego

Norma wprowadza iteracyjny proces redukcji ryzyka higienicznego, który obejmuje następujące kroki:

- Ocena Ryzyka Higienicznego

- Analiza ryzyka higienicznego, w tym identyfikacja granic maszyny, identyfikacja zagrożeń bezpieczeństwa żywności oraz szacowanie ryzyka higienicznego.

- Ocena ryzyka higienicznego w celu określenia, czy konieczna jest dalsza redukcja ryzyka.

- Redukcja Ryzyka Higienicznego

- Usunięcie zagrożeń higienicznych lub redukcja ryzyka poprzez higieniczne projektowanie.

- Redukcja ryzyka poprzez środki techniczne.

- Redukcja ryzyka poprzez czyszczenie i dezynfekcję.

- Dodatkowe środki, jeśli to konieczne, w tym wymagania dotyczące higieny personelu i specjalne szkolenia.

Analiza Ryzyka wg PN-EN ISO 12100

Analiza ryzyka wg PN-EN ISO 12100 jest procesem identyfikacji, oceny i eliminacji zagrożeń związanych z maszynami. Proces ten obejmuje:

- Identyfikację Zagrożeń: Zidentyfikowanie wszystkich możliwych zagrożeń, które mogą wystąpić podczas użytkowania maszyny.

- Ocena Ryzyka: Ocena prawdopodobieństwa i potencjalnych skutków zagrożeń.

- Eliminacja Zagrożeń: Wdrażanie środków mających na celu eliminację zagrożeń lub redukcję ryzyka do akceptowalnego poziomu.

Znaczenie Projektowania Higienicznego

Projektowanie maszyn spożywczych zgodnie z normą PN-EN 1672-2:2021-05 ma kluczowe znaczenie dla zapewnienia, że produkty spożywcze są przetwarzane w sposób bezpieczny i higieniczny. Dobre praktyki projektowe minimalizują ryzyko kontaminacji żywności, co jest kluczowe dla ochrony zdrowia konsumentów.

W połączeniu z wymaganiami GMP i FDA, projektowanie zgodne z tą normą zapewnia, że maszyny spełniają najwyższe standardy higieniczne i są zgodne z międzynarodowymi regulacjami.

Automatyka Przemysłowa a Przemysł Spożywczy

Automatyka przemysłowa odgrywa kluczową rolę w przemyśle spożywczym, wpływając na wydajność, jakość i bezpieczeństwo procesów produkcyjnych. Integracja automatyzacji procesów produkcyjnych pozwala na precyzyjne sterowanie parametrami produkcji, minimalizując ryzyko błędów ludzkich oraz zwiększając konsystencję i jakość produktów spożywczych. Wykorzystanie systemów automatyki, takich jak Programowanie PLC (Programmable Logic Controller), pozwala na elastyczne i szybkie dostosowywanie linii produkcyjnych do zmieniających się wymagań rynkowych oraz specyfikacji produktów. Automatyzacja produkcji w przemyśle spożywczym obejmuje także zastosowanie POKA-YOKE, TPM (Total Productive Maintenance) i SMED (Single-Minute Exchange of Die), które przyczyniają się do zwiększenia efektywności operacyjnej i redukcji przestojów. Dzięki zaawansowanej automatyce przemysłowej możliwe jest osiągnięcie wysokich wskaźników OEE (Overall Equipment Effectiveness) oraz KPI (Key Performance Indicators), co przekłada się na lepszą kontrolę nad jakością i bezpieczeństwem produkcji żywności. Certyfikacja CE maszyn i zgodność z normami zharmonizowanymi, takimi jak PN-EN 1672-2:2021-05, są niezbędne do zapewnienia, że zautomatyzowane systemy spełniają najwyższe standardy higieniczne i są bezpieczne dla użytkowników. Automatyzacja procesów produkcyjnych nie tylko zwiększa konkurencyjność przedsiębiorstw spożywczych, ale także przyczynia się do ochrony zdrowia konsumentów poprzez zapewnienie, że produkty są wytwarzane w sposób bezpieczny i higieniczny.

Jeszcze o normie PN-EN 1672-2

Norma PN-EN 1672-2:2021-05 stanowi kompleksowe wytyczne dotyczące projektowania maszyn spożywczych, które muszą być higieniczne, łatwe do czyszczenia i bezpieczne dla użytkowników i konsumentów. Spełnienie tych wymagań jest kluczowe dla zapewnienia bezpieczeństwa żywności oraz zgodności z regulacjami prawnymi, takimi jak Dyrektywa Maszynowa 2006/42/WE, GMP oraz FDA. Dzięki szczegółowym wymaganiom dotyczącym materiałów, powierzchni, połączeń, uszczelnień i konstrukcji, norma ta jest fundamentem higieny w przemyśle spożywczym.

Norma PN-EN 1672-2:2021-05 jest dokumentem niezbędnym dla każdego, kto zajmuje się projektowaniem maszyn spożywczych, gwarantując, że procesy produkcyjne są zgodne z najwyższymi standardami higienicznymi. Spełniając wymagania dotyczące projektowania maszyn, producenci mogą zapewnić bezpieczeństwo żywności oraz zgodność z międzynarodowymi regulacjami, co jest kluczowe dla sukcesu w branży spożywczej.

Projektowanie Maszyn Spożywczych wg. PN-EN 1672-2:2021-05

Określa wymagania higieniczne i dotyczące możliwości czyszczenia maszyn używanych w przemyśle spożywczym. Jej celem jest minimalizacja ryzyka zakażenia, infekcji, choroby, urazu oraz zanieczyszczenia żywności.

Powierzchnie powinny być gładkie, ciągłe, łatwe do czyszczenia i dezynfekcji oraz wolne od pęknięć i szczelin. Wskazano wykończenie o chropowatości Ra nie większej niż 0,8 μm, z dopuszczeniem większych wartości, jeśli można zapewnić odpowiednią czystość.

Połączenia powinny minimalizować gromadzenie zanieczyszczeń; preferowane są ciągłe spawy lub uszczelnione, płaskie złącza. Uszczelnienia nie mogą tworzyć nieczyszczalnych szczelin, a elementy złączne powinny być łatwe do czyszczenia i bez otwartych gwintów oraz zakamarków.

Konstrukcja powinna zapewniać samoczynne odprowadzanie płynów (np. przez odpowiednie nachylenie) lub umożliwiać łatwe usuwanie ich innymi metodami. Martwe przestrzenie, w których mogą gromadzić się resztki produktu lub środki czyszczące, należy eliminować lub minimalizować.

Norma przewiduje iteracyjny proces: ocenę ryzyka higienicznego (granice maszyny, zagrożenia i szacowanie ryzyka) oraz redukcję ryzyka przez higieniczne projektowanie, środki techniczne i czyszczenie/dezynfekcję, a jeśli trzeba także dodatkowe środki i szkolenia. Jest zharmonizowana z Dyrektywą Maszynową 2006/42/WE, a analiza ryzyka może być prowadzona wg PN-EN ISO 12100.