Kluczowe założenia artykułu:

URS stanowi punkt odniesienia w całym cyklu życia rozwiązania i jest podstawą planowania testów odbiorczych oraz walidacji zgodnie z GMP.

- URS (User Requirements Specification) to formalna Specyfikacja Wymagań Użytkownika, kluczowa w projektach farmaceutycznych zgodnych z GMP.

- Dokument przekłada potrzeby biznesowe i operacyjne na wymagania techniczne dla systemu, urządzenia lub procesu.

- Wg EU GMP Annex 15 wymagania z URS muszą zostać zweryfikowane w Design Qualification (DQ) oraz w kwalifikacji i walidacji.

- Dobry URS jest kompleksowy, jednoznaczny i weryfikowalny; wymagania da się sprawdzić m.in. w FAT/SAT oraz IQ/OQ/PQ.

- Typowe obszary: funkcjonalne, wydajnościowe, bezpieczeństwa i jakości, regulacyjne (np. 2006/42/WE, Rozporządzenie (UE) 2023/1230, 21 CFR Part 11, GAMP5).

URS – User Requirements Specification, czyli Specyfikacja Wymagań Użytkownika, to fundament każdego projektu w przemyśle farmaceutycznym prowadzonym zgodnie z zasadami Dobrej Praktyki Wytwarzania (GMP). URS jest formalnym dokumentem, w którym końcowy użytkownik szczegółowo definiuje swoje wymagania i oczekiwania wobec nowego systemu, urządzenia lub procesu. W branży farmaceutycznej – jednej z najbardziej rygorystycznych i regulowanych – właściwie przygotowany URS zapewnia, że projektowana instalacja bądź maszyna spełni wszystkie kryteria jakości, bezpieczeństwa i zgodności z przepisami. Innymi słowy, URS tłumaczy potrzeby biznesowe i operacyjne na konkretne wymagania techniczne, które muszą zostać zrealizowane podczas projektu.

URS – User Requirements Specification – co to jest?

URS – User Requirements Specification określa kluczowe wymagania nowego systemu w zgodzie z GMP.

URS – User Requirements Specification to zorganizowany dokument opisujący wszystkie istotne potrzeby i funkcjonalności, jakie użytkownik końcowy oczekuje od planowanego systemu lub urządzenia. Mówiąc prościej – URS jest zbiorem wymagań niezbędnych do stworzenia rozwiązania, które będzie w pełni spełniać zamierzony cel i przeznaczenie systemu. Dokument ten obejmuje zarówno wymagania właściciela i przyszłych operatorów, jak i inżynierskie uwarunkowania projektu, aby od początku określić jasne kryteria sukcesu.

W środowisku produkcji farmaceutycznej URS ma szczególne znaczenie, ponieważ stanowi punkt wyjścia dla projektowania, a następnie kwalifikacji i walidacji systemu. Zgodnie z wytycznymi EU GMP Annex 15 (kwalifikacja i walidacja), specyfikacja dla nowego wyposażenia lub systemu powinna być zdefiniowana w URS, a wszystkie zawarte w nim wymagania muszą zostać zweryfikowane na etapie kwalifikacji projektu (Design Qualification, DQ). Oznacza to, że żadne istotne oczekiwanie użytkownika nie może zostać pominięte – od początku do końca cyklu życia urządzenia URS jest punktem odniesienia zapewniającym, że finalne rozwiązanie rzeczywiście spełnia wymagania odbiorcy i regulatorów. Inżynierowie i specjaliści ds. jakości często podkreślają, że dokument URS jest fundamentem projektu maszyny lub systemu: to na jego podstawie planuje się testy odbiorcze i całą walidację, aby potwierdzić spełnienie założeń oraz wymogów GMP.

Zawartość URS

Dobry URS powinien być kompleksowy, jednoznaczny i weryfikowalny. Oznacza to, że każde postawione wymaganie da się później sprawdzić (np. podczas testów FAT/SAT lub kwalifikacji IQ/OQ/PQ). Zakres Specyfikacji Wymagań Użytkownika może się różnić w zależności od rodzaju projektu (linia produkcyjna, pojedyncza maszyna, system IT itp.), ale zazwyczaj obejmuje on następujące obszary:

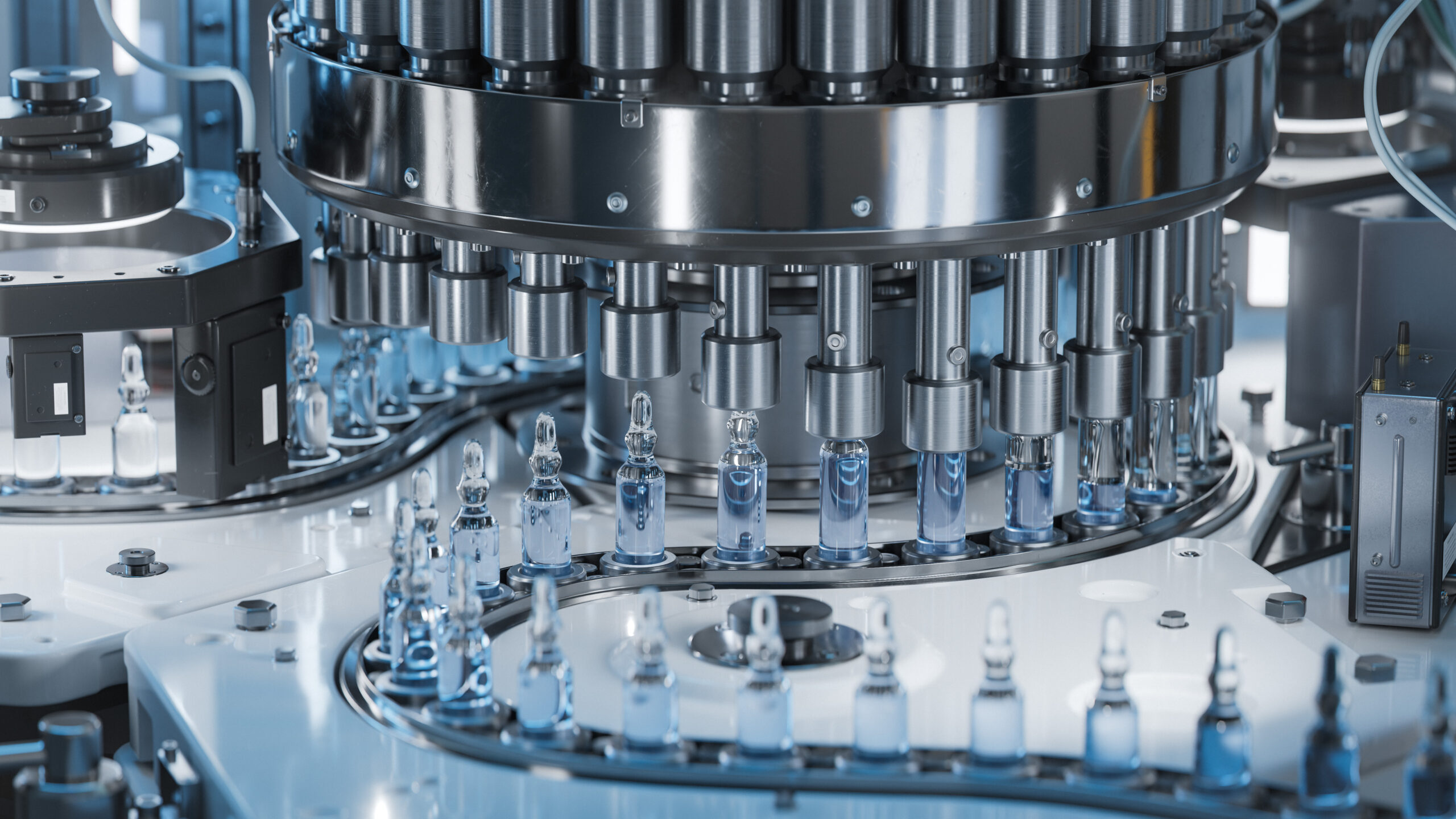

- Wymagania funkcjonalne – Dokładny opis funkcji i operacji, jakie system ma realizować. Na tym etapie użytkownik opisuje co system ma robić (np. rodzaje operacji technologicznych, sekwencje działań, tryby pracy). Przykładowo, dla maszyny napełniającej ampułki wymaganiem funkcjonalnym będzie zdolność do automatycznego dozowania określonej objętości cieczy do pojemników z zadaną dokładnością.

- Wymagania wydajnościowe – Określenie oczekiwanej wydajności i efektywności. Użytkownik precyzuje m.in. docelową szybkość produkcji (np. ile sztuk produktu na godzinę), dopuszczalne czasy cyklu, wskaźniki jakości (yield) czy dostępność operacyjną. Wymagania wydajnościowe powinny być mierzalne – np. wydajność minimum 5000 tabletek na godzinę przy dostępności linii 98%. Dzięki temu będzie można zweryfikować, czy gotowy system spełnia te kryteria.

- Wymagania bezpieczeństwa i jakości – Wszelkie aspekty związane z bezpieczeństwem produktu i operatorów. W farmacji kluczowe będą wymagania dotyczące czystości i sterylności (np. klasa czystości pomieszczenia A, B, C lub D zgodnie z GMP), zastosowania materiałów dopuszczonych do kontaktu z produktem leczniczym (np. stal 316L, uszczelki FDA) oraz środków zapobiegających zanieczyszczeniom krzyżowym. Ponadto URS musi uwzględniać bezpieczeństwo pracy – np. wymagane osłony, blokady i inne elementy zgodne z przepisami bezpieczeństwa maszyn. Wszystkie te wytyczne sprawią, że rozwiązanie będzie bezpieczne i zgodne z zasadami Hygienic Design oraz normami jakości.

- Wymagania regulacyjne (zgodność z przepisami) – W branży farmaceutycznej niezmiernie ważne jest spełnienie wymogów prawa i standardów. URS powinien więc zawierać odniesienia do obowiązujących regulacji, z którymi system musi być zgodny. Należą do nich przede wszystkim zasady GMP, ale także np. Dyrektywa Maszynowa 2006/42/WE (wymagania bezpieczeństwa maszyn) oraz jej następca, Rozporządzenie (UE) 2023/1230. Jeśli projekt dotyczy systemu sterowania, w URS warto uwzględnić wymagania zgodności z 21 CFR Part 11 FDA (dla systemów elektronicznych) czy wytyczne GAMP5. Wszystkie te wymogi regulacyjne muszą zostać jasno wyspecyfikowane, aby projektanci i dostawcy mieli je na uwadze od początku projektu.

Oprócz powyższych, Specyfikacja Wymagań Użytkownika często zawiera także inne sekcje, takie jak: wymagania środowiskowe (np. zakres temperatur i wilgotności pracy urządzeń, jeśli istotne), wymagania dot. integracji (np. konieczność współpracy z istniejącymi systemami SCADA czy MES, protokoły komunikacyjne, interfejsy użytkownika), wymagania serwisowe i utrzymania ruchu (np. oczekiwana bezawaryjność, łatwość czyszczenia i konserwacji, dostęp do części zamiennych) oraz szkolenia i dokumentacja (jakie instrukcje obsługi, procedury i treningi muszą być dostarczone wraz z systemem). Ważne jest, by wszystkie te wymagania były sformułowane aktywnie i jednoznacznie, bez strony biernej – tak, aby nie było wątpliwości interpretacyjnych dla dostawców ani dla audytorów sprawdzających zgodność urządzenia z URS.

Jak przygotować URS?

Przygotowanie Specyfikacji Wymagań Użytkownika powinno być ustrukturyzowanym procesem zespołowym. Choć to użytkownik (np. firma farmaceutyczna) jest odpowiedzialny za sformułowanie URS, w praktyce udział w tym biorą specjaliści z różnych działów, a nierzadko także dostawcy technologii w roli doradców. Oto kluczowe kroki tworzenia URS:

- Identyfikacja potrzeb użytkowników – Na początku należy zebrać od wszystkich przyszłych użytkowników i interesariuszy informacje o ich potrzebach, oczekiwaniach i ograniczeniach. Oznacza to rozmowy z operatorami produkcji, technologami, działem jakości, utrzymaniem ruchu, a nawet z działem zakupów czy bezpieczeństwa. Celem jest zrozumienie, co system ma osiągnąć i jakie problemy rozwiązać. Na tym etapie dobrze jest nie filtrować pomysłów – lepiej zanotować wszystkie wymagania, a ewentualną selekcję lub uściślanie zrobić w kolejnym kroku.

- Analiza i konsultacje z interesariuszami – Z zebranych informacji tworzy się wstępną listę wymagań. Teraz warto zweryfikować ją wspólnie ze wszystkimi kluczowymi interesariuszami. Być może dział jakości wskaże dodatkowe wymogi regulacyjne, o których produkcja nie pomyślała (np. potrzeba przeprowadzania kwalifikacji IQ/OQ/PQ czy walidacji metod czyszczenia), a dział utrzymania ruchu zwróci uwagę na kwestie konserwacji czy kalibracji. Konsultacje między działowe pozwalają upewnić się, że żaden istotny aspekt nie zostanie pominięty, a wymagania nie są ze sobą sprzeczne.

- Opracowanie dokumentu URS – Mając uzgodnioną listę potrzeb, przystępujemy do spisania właściwego dokumentu. Należy uporządkować wymagania w logiczne kategorie (jak opisano w poprzedniej sekcji) i nadać im unikalne oznaczenia lub numery. Wymagania powinny być formułowane aktywne i jednoznaczne. Przykładowo zamiast pisać biernie: „Temperatura powinna być kontrolowana”, lepiej napisać: „System kontroluje temperaturę procesu w zakresie 2–8°C z dokładnością ±0,5°C”. Taka forma jest jasna i weryfikowalna. Ważne jest także unikanie rozwiązań konkretnych w wymaganiach – URS ma mówić co ma być zrobione, a nie jak. Pozostawienie swobody w jak (czyli po stronie dostawcy i projektantów) umożliwia znalezienie optymalnego rozwiązania technicznego. Jeśli użytkownik narzuci z góry np. konkretny model urządzenia lub technologię, może nieświadomie ograniczyć sobie pole do lepszego rozwiązania.

- Przegląd i akceptacja URS – Gotowy dokument powinien zostać poddany formalnemu przeglądowi. Najlepiej, aby przeprowadzili go reprezentanci wszystkich działów zaangażowanych wcześniej w wymagania, a także osoby decyzyjne (kierownictwo projektu, dział zgodności/regulacji itp.). Celem przeglądu jest wychwycenie ewentualnych braków, niejasności lub błędnych założeń. Po naniesieniu poprawek następuje oficjalna akceptacja URS – zatwierdzenie dokumentu przez uprawnione osoby (np. kierownika działu inżynierii i kierownika jakości). Od tej chwili URS staje się bazą do pracy dla konstruktorów i dostawców. Bardzo istotne jest, by późniejsze zmiany w URS (jeśli okażą się konieczne) podlegały formalnej procedurze change control – każda zmiana powinna zostać oceniona pod kątem wpływu na projekt i zatwierdzona, tak aby zachować spójność całego procesu walidacji.

URS a walidacja i zgodność z GMP

Specyfikacja Wymagań Użytkownika nie kończy swojej roli w momencie rozpoczęcia projektowania urządzenia – przeciwnie, towarzyszy projektowi aż do etapu odbiorów i kwalifikacji końcowej. W realiach przemysłu farmaceutycznego każdy system musi przejść formalny proces kwalifikacji i walidacji, aby potwierdzić, że działa zgodnie z założeniami i przepisami GMP. URS jest kręgosłupem tego procesu.

Już na etapie Kwalifikacji Projektu (DQ) weryfikuje się, czy finalny projekt (rysunki, specyfikacje techniczne) spełnia wszystkie wymagania opisane w URS. Jeżeli jakikolwiek punkt URS nie został pokryty w projekcie – jest to moment, by wyłapać tę niezgodność i wprowadzić korekty jeszcze przed budową maszyny. Następnie, gdy urządzenie jest zbudowane, przechodzi przez kwalifikacje IQ, OQ, PQ (Installation/Operational/Performance Qualification – Kwalifikacja Instalacyjna, Operacyjna i Procesowa). Każdy z tych etapów odnosi się do URS: podczas IQ sprawdzamy m.in., czy zainstalowano wszystkie komponenty zgodnie z wymaganiami URS, podczas OQ testujemy funkcje i alarmy opisane w URS, a podczas PQ – czy wydajność i jakość pracy systemu odpowiada ustalonym w URS kryteriom. Innymi słowy, URS jest traktowany jako lista kontrolna krytycznych wymagań, które muszą zostać oficjalnie potwierdzone w trakcie kwalifikacji.

Również testy odbiorcze u dostawcy i na miejscu instalacji bazują na URS. W branży farmaceutycznej standardem jest przeprowadzanie Factory Acceptance Test (FAT) u producenta maszyny oraz Site Acceptance Test (SAT) po zainstalowaniu systemu w zakładzie. Oba te etapy polegają na wszechstronnym przetestowaniu urządzenia według wcześniej uzgodnionego protokołu – a protokół ten jest tworzony właśnie w oparciu o wymagania URS. Przykładowo, jeżeli URS wymaga, by system generował automatyczne raporty z przebiegu procesu, to podczas FAT/SAT będzie punkt testowy potwierdzający obecność i poprawność tych raportów. Najlepszą praktyką (zapisaną m.in. we wspomnianym Aneksie 15 EU GMP) jest wykazanie już na etapie FAT/SAT, że system spełnia wszystkie kluczowe założenia użytkownika, zanim rozpocznie się formalna kwalifikacja w warunkach produkcyjnych. Dzięki temu unika się niespodzianek podczas audytów i certyfikacji – dokumentacja z testów FAT/SAT stanowi dowód, że urządzenie zrealizowano zgodnie z wymaganiami.

Warto podkreślić, że pełna zgodność z URS jest nie tylko kwestią wewnętrzną projektu, ale też wymogiem regulatorów. Audytorzy podczas audytów bardzo często sprawdzają, czy istnieje udokumentowany ciąg przyczynowo-skutkowy od URS aż do wyników walidacji. Jeżeli pewne kryterium jakości nie zostało zapisane w URS – trudno oczekiwać, by potem było przedmiotem testów kwalifikacyjnych. Dlatego tworząc URS, należy myśleć perspektywicznie: jak sprawdzimy każde wymaganie? kto to zweryfikuje? czy da się to zmierzyć lub zaudytować? Takie podejście, określane często jako „validation by design”, gwarantuje, że już na etapie projektu uwzględniamy późniejsze etapy kwalifikacji.

URS – User Requirements Specification to jeden z najważniejszych dokumentów w projektach realizowanych zgodnie z GMP. Pełni on rolę kontraktu między użytkownikiem a dostawcą technologii – precyzuje co ma być dostarczone i jakie kryteria muszą zostać spełnione, aby rozwiązanie zostało zaakceptowane. W wymagającej branży farmaceutycznej dobrze napisany URS zapewnia wspólne zrozumienie celu projektu, minimalizuje ryzyko błędów czy niedopasowania oczekiwań oraz stanowi podstawę dla walidacji całego systemu. Przygotowując URS, należy angażować wszystkie strony, być konkretnym i jednoznacznym, a jednocześnie pamiętać o pozostawieniu przestrzeni na optymalne rozwiązania techniczne. Tylko wtedy końcowy efekt – czy to nowa linia produkcyjna, reaktor, system SCADA czy inna inwestycja – będzie nie tylko zgodny z przepisami i wymogami GMP, ale przede wszystkim spełni swoje zadanie biznesowe, dostarczając bezpieczny i skuteczny produkt końcowy. Wszystko zaczyna się od dobrze zdefiniowanych wymagań – a więc od solidnego URS.

URS – User Requirements Specification

URS (User Requirements Specification) to formalny dokument, w którym użytkownik końcowy definiuje wymagania i oczekiwania wobec nowego systemu, urządzenia lub procesu. W farmacji jest to fundament projektu prowadzonego zgodnie z zasadami GMP.

URS tłumaczy potrzeby biznesowe i operacyjne na konkretne wymagania techniczne oraz wyznacza kryteria sukcesu. Stanowi punkt odniesienia dla projektowania, a następnie kwalifikacji i walidacji systemu.

Zgodnie z EU GMP Annex 15 specyfikacja nowego wyposażenia lub systemu powinna być zdefiniowana w URS. Wymagania z URS muszą zostać zweryfikowane na etapie Design Qualification (DQ).

Dobry URS jest kompleksowy, jednoznaczny i weryfikowalny, aby każde wymaganie dało się później sprawdzić (np. podczas FAT/SAT lub IQ/OQ/PQ). Zwykle obejmuje wymagania funkcjonalne, wydajnościowe, bezpieczeństwa i jakości oraz regulacyjne.

Przygotowanie URS to ustrukturyzowany proces zespołowy, za który odpowiada użytkownik, z udziałem m.in. produkcji, technologii, jakości i utrzymania ruchu. Pierwszym krokiem jest identyfikacja potrzeb wszystkich przyszłych użytkowników i interesariuszy.