Jak działa funkcja blankingu w systemach automatyki przemysłowej? Blanking to mechanizm bezpieczeństwa, który umożliwia zarządzanie ochroną stref niebezpiecznych bez zakłócania pracy maszyny. Dzięki niemu kurtyny świetlne mogą być elastycznie dostosowane do specyficznych wymagań procesów produkcyjnych, co zapewnia bezpieczeństwo operatorów i ciągłość pracy. W tym artykule wyjaśnimy, czym dokładnie jest, jakie są jego rodzaje i jak można go zastosować w automatyce przemysłowej. Przyjrzymy się również różnicom między blankingiem a mutingiem, aby określić, w jakich przypadkach każda z tych funkcji sprawdza się najlepiej.

Spis Treści

Blanking – co to takiego?

Blanking to funkcja stosowana w kurtynach świetlnych, która pozwala na ignorowanie naruszeń w wybranych częściach pola ochronnego. Dzięki temu maszyna może działać bez przestojów, nawet gdy w strefie ochronnej znajdują się elementy, które nie stanowią zagrożenia. Zastosowanie tej funkcji umożliwia lepsze dostosowanie systemów ochronnych do specyficznych potrzeb linii produkcyjnej, co przekłada się na mniejsze przestoje i większą wydajność.

Blanking – podział na stały i pływający

Blanking można podzielić na dwa główne rodzaje: stały (fixed) i pływający (floating), które różnią się sposobem działania i zastosowaniami.

Blanking stały (fixed)

Blanking stały to funkcja, która pozwala na ignorowanie określonych, statycznych elementów znajdujących się w polu ochronnym, takich jak wsporniki, uchwyty czy inne części maszyny, które zawsze pozostają w tej samej pozycji. Ta opcja jest idealna dla maszyn, których pewne konstrukcyjne części znajdują się w strefie ochronnej, ale nie stanowią zagrożenia. Dzięki takiemu rozwiązaniu te elementy są ignorowane, a ochrona pozostaje aktywna w pozostałej części pola detekcji.

Blanking pływający (floating)

Blanking pływający natomiast pozwala na ignorowanie naruszeń w polu ochronnym, ale w sposób dynamiczny, to znaczy, że może dotyczyć elementów, które poruszają się przez strefę ochronną. Tego rodzaju rozwiązanie jest przydatne tam, gdzie przez strefę ochronną mogą okresowo przechodzić przewidywalne elementy, takie jak przewody czy elastyczne komponenty instalacji, które chwilowo zakłócają ochronę, ale nie stanowią zagrożenia dla operatorów.

Praktyczne zastosowanie blankingu stałego i pływającego

- Blanking stały jest stosowany tam, gdzie w strefie ochronnej zawsze znajdują się te same, stałe elementy, które nie stanowią ryzyka, np. wsporniki maszyn. Jest to proste i skuteczne rozwiązanie, które pozwala na ignorowanie tych elementów, dzięki czemu reszta strefy pozostaje aktywna.

- Blanking pływający sprawdza się w sytuacjach, gdzie w strefie ochronnej mogą pojawiać się elementy ruchome, np. przewody lub elastyczne elementy instalacji, których obecność jest przewidywalna i kontrolowana. Ten typ blankingu pozwala na zachowanie ochrony w pozostałej części strefy, co jest kluczowe dla zapewnienia bezpieczeństwa.

Przykład zastosowania:

- Stałego: na linii produkcyjnej, gdzie części konstrukcyjne maszyny, takie jak wsporniki, są zawsze obecne w strefie ochronnej, można zastosować blanking stały, aby ignorować te elementy bez potrzeby wyłączania całej strefy ochronnej.

- Pływającego: w systemach, gdzie przewody czy inne elementy elastyczne poruszają się w obrębie strefy ochronnej, blanking pływający pozwala na kontynuowanie pracy maszyny bez potrzeby jej zatrzymywania, ignorując tylko te naruszenia, które są przewidywalne i bezpieczne.

Różnice

Muting to z kolei funkcja, która tymczasowo dezaktywuje strefę ochronną, umożliwiając przejście przez nią dużych obiektów, takich jak palety czy wózki AGV. W przeciwieństwie do blankingu, muting wymaga zastosowania dodatkowych czujników, które sprawdzają, czy przez strefę przechodzi bezpieczny obiekt, a nie osoba. Jest to szczególnie przydatne tam, gdzie konieczne jest pełne wyłączenie ochrony, ale tylko na czas przejścia obiektu.

Zasadnicza różnica polega na tym, że blanking pozwala na ignorowanie wybranych wiązek kurtyny, dzięki czemu nie trzeba wyłączać całej strefy ochronnej. Muting natomiast dezaktywuje ochronę w całości na określony czas, co jest idealne w przypadkach, gdy przez strefę często przechodzą różne obiekty.

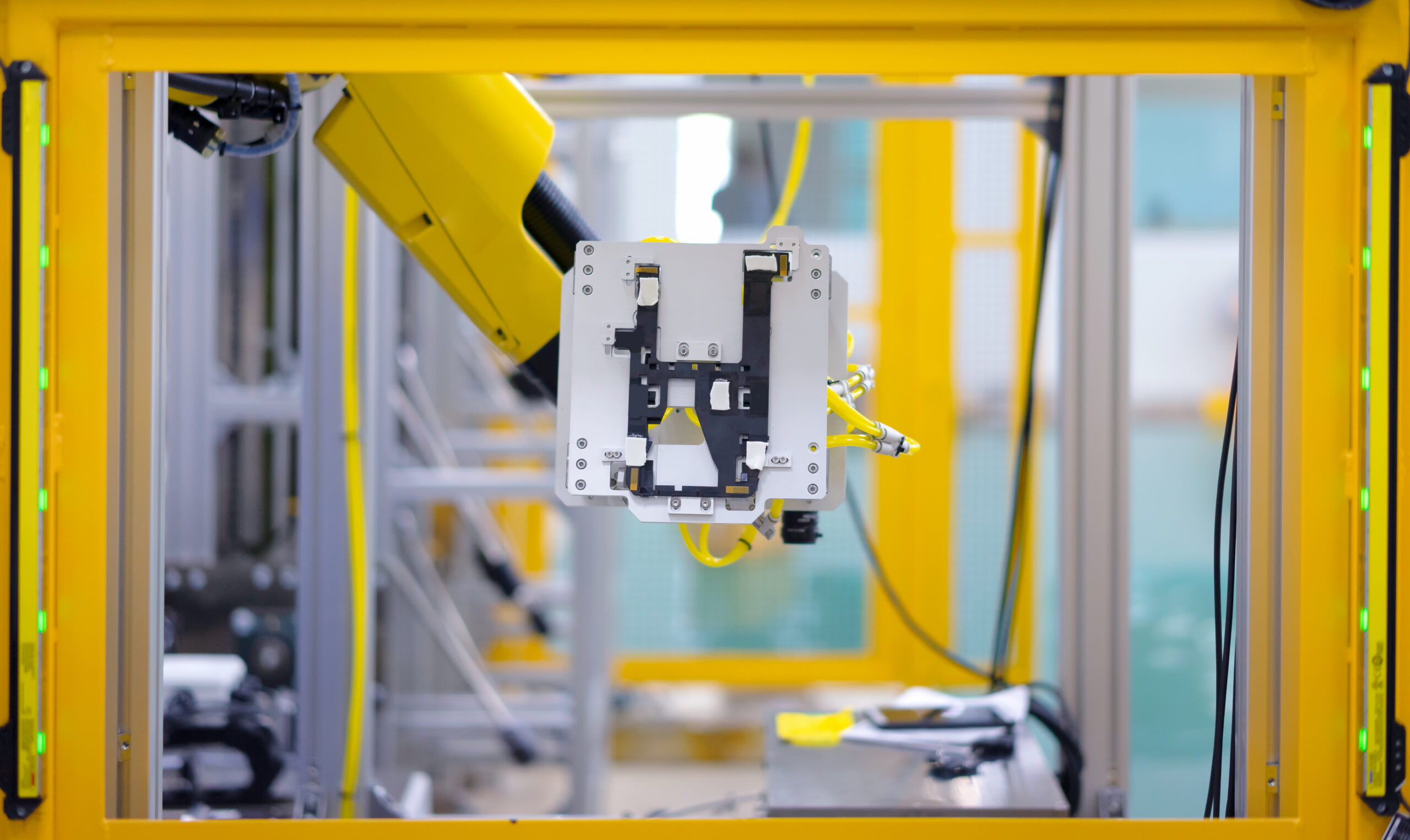

Praktyczne zastosowanie funkcji blankingu

Blanking odgrywa ważną rolę w automatyce przemysłowej, szczególnie w połączeniu z innymi urządzeniami bezpieczeństwa, jak kurtyny świetlne. Dzięki tej funkcji możliwe jest bezpieczne przepuszczanie obiektów przez strefę ochronną bez konieczności zatrzymywania maszyn. Taka elastyczność zwiększa efektywność produkcji i minimalizuje przestoje.

Funkcja ta sprawdza się zwłaszcza na dynamicznych liniach produkcyjnych, gdzie materiały często przekraczają strefy ochronne. Narzędzia takie jak Safety Automation Builder czy biblioteka SISTEMA pomagają w projektowaniu systemów bezpieczeństwa, zapewniając zgodność z normami takimi jak ISO 13849-1. Obliczenia poziomu wydajności (Performance Level) umożliwiają projektantom prawidłową integrację z systemami bezpieczeństwa.

Kiedy je stosować?

Zastosowanie blankingu lub mutingu zależy od specyfiki linii produkcyjnej i rodzaju obiektów, które przekraczają strefę ochronną.

| Rodzaj funkcji | Zastosowanie | Typowe elementy |

|---|---|---|

| Blanking stały | Stałe elementy maszyny w strefie ochronnej | Wsporniki, uchwyty, części konstrukcyjne |

| Blanking pływający | Poruszające się elementy czasowo naruszające strefę | Przewody, elastyczne elementy instalacji |

| Muting | Duże obiekty, które muszą przejść przez strefę ochronną | Palety, wózki AGV |

Szczegóły techniczne i normy bezpieczeństwa

Blanking stały pozwala ignorować określone, statyczne elementy, co sprawia, że pozostała część strefy ochronnej nadal funkcjonuje. To idealne rozwiązanie w sytuacjach, gdy maszyna ma części konstrukcyjne, które muszą być obecne w strefie, ale nie stanowią zagrożenia. Blanking pływający z kolei jest bardziej dynamiczny i znajduje zastosowanie tam, gdzie elementy mogą poruszać się w strefie ochronnej, ale ich obecność jest przewidywalna i bezpieczna.

Norma PN-EN ISO 11161:2007/A1:2010 podkreśla konieczność analizy ryzyka w przypadku użycia funkcji blankingu w złożonych systemach produkcji. Każda modyfikacja stref ochronnych wymaga dostosowania zabezpieczeń, w tym przeliczenia odległości bezpieczeństwa, aby zminimalizować ryzyko dostępu do niebezpiecznych obszarów.

Zastosowanie w systemach automatyzacji

W zautomatyzowanych magazynach lub na liniach produkcyjnych, gdzie wózki AGV regularnie przemieszczają się między sekcjami, muting jest niezbędny, aby uniknąć zatrzymywania procesów. Natomiast blanking pływający jest idealny tam, gdzie elementy, takie jak przewody, czasami naruszają strefę ochronną, ale ich obecność jest przewidywalna.

Blanking pływający a Muting

- Muting: Umożliwia płynne przejście dużych, zmiennych obiektów, minimalizując przestoje i zwiększając efektywność produkcji.

- Blanking pływający: Umożliwia ignorowanie bezpiecznych naruszeń pola ochronnego, co pozwala na kontynuowanie pracy bez przerywania ochrony w innych obszarach strefy.

Wybór odpowiedniej funkcji zależy od specyfiki aplikacji i rodzaju obiektów naruszających strefę ochronną. Muting idealnie sprawdzi się tam, gdzie potrzeba pełnego wyłączenia ochrony dla dużych, przewidywalnych obiektów. Blanking pływający z kolei to doskonałe rozwiązanie dla bezpiecznych, przewidywalnych naruszeń strefy, które nie wymagają całkowitego wyłączenia ochrony.

FAQ: Blanking

Tak, muting zawsze wymaga dodatkowych czujników, aby upewnić się, że obiekt przechodzący przez strefę ochronną jest bezpieczny i nie stanowi zagrożenia dla operatora.

Blanking stały polega na stałym wyłączeniu wybranych wiązek kurtyny świetlnej, podczas gdy pływający pozwala na dynamiczne ignorowanie wiązek, które mogą być naruszane przez poruszające się elementy. Pływający jest bardziej elastyczny, ale wymaga ostrożniejszego projektowania stref bezpieczeństwa.

Muting jest najlepszy, gdy przez strefę ochronną przechodzą duże, zmienne obiekty, takie jak palety, i konieczne jest całkowite wyłączenie ochrony. Blanking natomiast sprawdzi się tam, gdzie w strefie ochronnej są przewidywalne elementy, które nie wymagają pełnego wyłączenia ochrony, np. wsporniki lub przewody.

Nie, blanking pływający ignoruje wybrane przerwania wiązek kurtyny świetlnej, ale nie jest w stanie rozróżnić, czy naruszenie jest spowodowane przez przewód, czy przez osobę. Dlatego w miejscach, gdzie istnieje ryzyko wejścia człowieka, może nie być odpowiednim rozwiązaniem.

Jest często stosowany tam, gdzie w strefie ochronnej czasowo mogą znajdować się przewody lub inne elastyczne elementy, które nie stanowią zagrożenia. Dzięki temu system nie zatrzymuje maszyny przy każdym naruszeniu wiązki, co zwiększa płynność pracy.

analiza ryzyka automatyka przemysłowa automatyzacja procesów produkcyjnych automatyzacja produkcji bezpieczeństwo maszyn dokumentacja techniczna dyrektywa ATEX dyrektywa EMC dyrektywa maszynowa 2006/42/WE Instrukcja obsługi integrator automatyki przemysłowej KPI maszyna nieukończona normy zharmonizowane OEE oznakowanie CE Performence level projektowanie maszyn rozporządzenie w sprawie maszyn 2023/1230 Znak CE

Zobacz także:

Napisz do nas!

Chętnie odpowiemy na Twoje pytania!