Kluczowe założenia artykułu:

Streszczenie omawia kluczowe wymagania PN-EN ISO 4413:2011 dla bezpieczeństwa układów hydraulicznych oraz ich rolę w wykazaniu zgodności z Dyrektywą Maszynową.

- PN-EN ISO 4413:2011 podaje zasady bezpiecznego projektowania, montażu i eksploatacji układów hydraulicznych maszyn

- Norma ma status zharmonizowanej typu B względem Dyrektywy Maszynowej 2006/42/WE i wspiera proces oznakowania CE

- Komponenty muszą wytrzymać maksymalne ciśnienie robocze; gdy nie mogą, stosuje się środki ochronne np. dodatkowe zawory

- Wymagane są zabezpieczenia przed nadciśnieniem oraz ograniczanie udarów ciśnieniowych, by uniknąć zagrożeń i uszkodzeń

- ISO 4413 promuje podejście fail-safe, ergonomiczny dostęp serwisowy oraz kontrolę czystości oleju i kompletność oznaczeń/dokumentacji

Norma ISO 4413 – kluczowe wymagania i bezpieczeństwo układów hydraulicznych

Wprowadzenie do normy ISO 4413

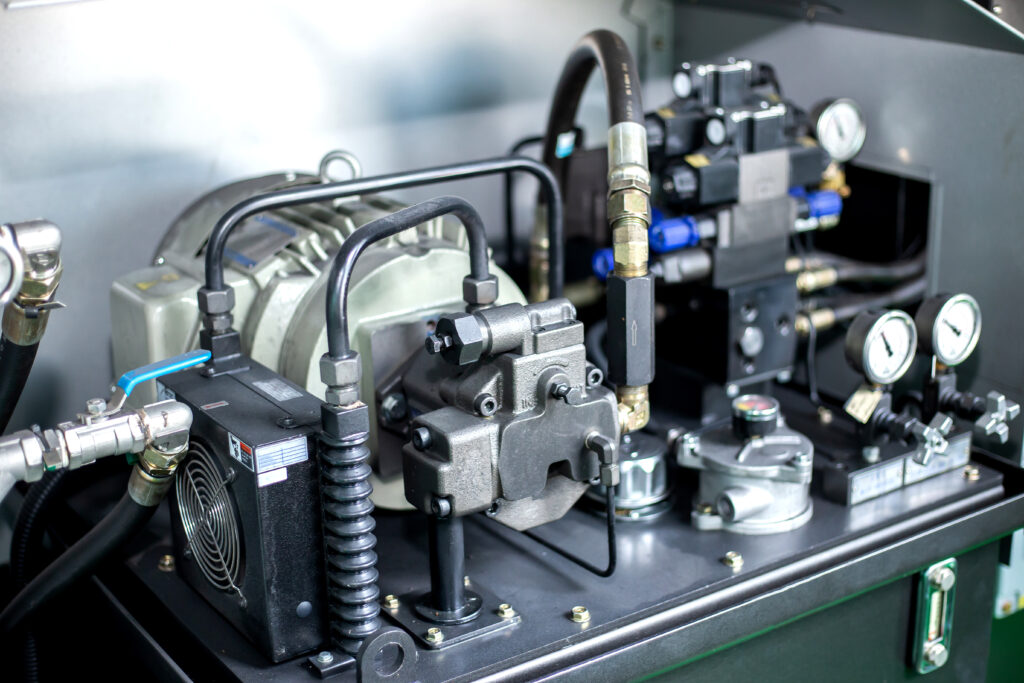

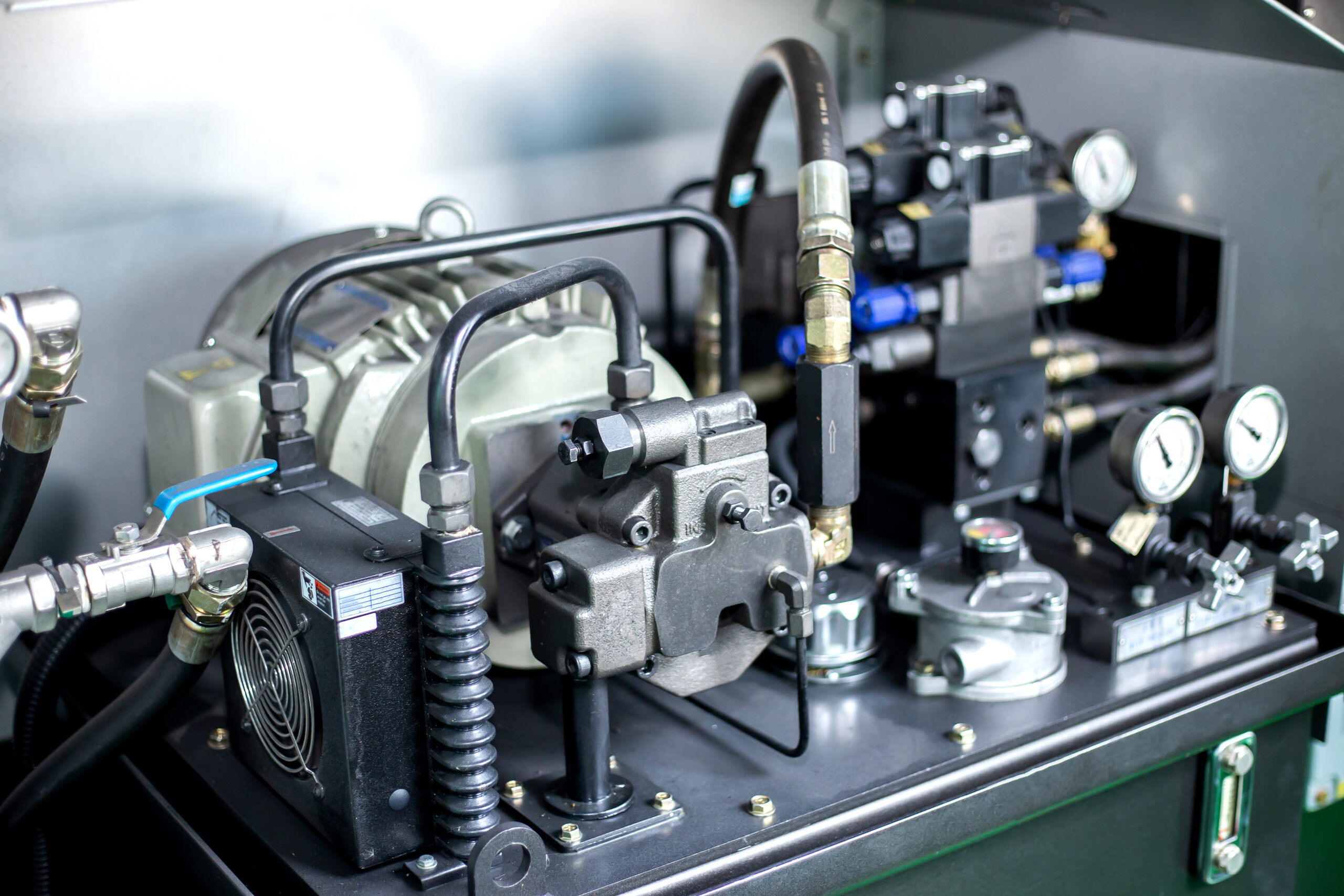

Norma ISO 4413 (w Polsce przyjęta jako PN-EN ISO 4413:2011, Napędy i sterowania hydrauliczne – Ogólne zasady i wymagania bezpieczeństwa dotyczące układów i ich elementów) jest międzynarodowym standardem definiującym zasady bezpiecznego projektowania, montażu oraz eksploatacji układów hydraulicznych na maszynach przemysłowych. Jej głównym celem jest zapewnienie bezpiecznego użytkowania instalacji hydraulicznych, minimalizacja ryzyka awarii oraz poprawa ich niezawodności i wydajności. Innymi słowy, ISO 4413 zbiera najlepsze praktyki inżynierskie w hydraulice siłowej, ujednolicając wymagania dotyczące komponentów i sposobu ich instalacji, tak aby układy działały bezpiecznie przez cały cykl życia – od fazy projektowej, poprzez użytkowanie, aż po konserwację i modernizacje.

Norma ISO 4413 ma status normy zharmonizowanej typu B względem europejskiej Dyrektywy Maszynowej 2006/42/WE. Oznacza to, że dotyczy ogólnych aspektów bezpieczeństwa maszyn (w tym przypadku układów hydraulicznych) i wspomaga spełnienie zasadniczych wymagań dyrektywy. Stosowanie jej zaleceń daje producentom maszyn domniemanie zgodności z odpowiednimi wymaganiami prawnymi – co istotnie ułatwia proces oznakowania CE urządzeń. W praktyce każdy hydrauliczny układ zasilania czy sterowania maszyną, dla której brak specyficznej normy branżowej (typu C), powinien być zaprojektowany zgodnie z ISO 4413, aby zapewnić zgodność z przepisami.

Wymagania normy ISO 4413

ISO 4413 zawiera szereg szczegółowych wymagań technicznych, które mają zagwarantować bezpieczeństwo i poprawne działanie układów hydraulicznych. Do najważniejszych z nich należą m.in.:

- Wytrzymałość komponentów na maksymalne ciśnienie: Wszystkie elementy układu (zbiorniki, przewody, zawory, siłowniki itp.) muszą wytrzymywać ciśnienie co najmniej równe maksymalnemu ciśnieniu roboczemu systemu. Jeżeli jakikolwiek komponent nie jest przystosowany do maksymalnego obciążenia, należy zastosować odpowiednie środki ochronne (np. dodatkowe zawory bezpieczeństwa ograniczające ciśnienie na danym odcinku). Ta zasada zapobiega rozerwaniu przewodów lub aparatów wskutek przekroczenia dopuszczalnych parametrów i eliminuje ryzyko gwałtownego wycieku oleju pod wysokim ciśnieniem.

- Zabezpieczenie przed nadciśnieniem: Układ hydrauliczny musi być wyposażony w zabezpieczenia uniemożliwiające przekroczenie dopuszczalnego ciśnienia. Zaleca się stosowanie zaworów ograniczających (przelewowych), które automatycznie ograniczają ciśnienie w obwodach, chroniąc wszystkie podzespoły systemu przed przeciążeniem. Dzięki temu nawet w przypadku zablokowania odbiornika lub błędu sterowania, ciśnienie nie przekroczy bezpiecznego poziomu, co chroni zarówno ludzi, jak i sprzęt przed skutkami eksplozji hydraulicznej.

- Minimalizacja udarów ciśnieniowych: Układy należy projektować i regulować tak, aby zredukować skoki ciśnienia (udar hydrauliczny) do bezpiecznego poziomu. Nagły wzrost lub spadek ciśnienia nie może powodować powstania zagrożenia – np. niekontrolowanego ruchu siłownika czy uszkodzenia węży. W praktyce oznacza to stosowanie odpowiednich akumulatorów hydraulicznych, liniowych dławików lub miękkiego sterowania zaworami, by zapobiec wstrząsom hydraulicznym przy nagłym zamknięciu przepływu.

- Koncepcja fail-safe (bezpieczne uszkodzenie): Projektując obwody, należy przeanalizować możliwe scenariusze awarii (w tym zaniki zasilania, pęknięcie przewodu itp.) i tak dobrać oraz zainstalować komponenty, by w razie uszkodzenia system przechodził w stan możliwie najbardziej bezpieczny dla personelu oraz minimalizował uszkodzenia maszyn. Przykładowo pionowe siłowniki podtrzymujące ciężar powinny być wyposażone w zawory odcinające (tzw. zawory opadowe), które zapobiegną gwałtownemu opadnięciu ładunku przy spadku ciśnienia. Zawory te zatrzymają ruch siłownika, chroniąc obsługę przed przygnieceniem, a maszynę przed zniszczeniem elementów mechanicznych.

- Dostępność i ergonomia obsługi: Elementy układu hydraulicznego (manometry, zawory regulacyjne, punkty odpowietrzania i napełniania oleju, filtry itp.) powinny być łatwo dostępne dla techników, tak aby regulacje, odczyty parametrów czy konserwacja mogły być wykonane bezpiecznie. Komponenty o dużej masie (powyżej 15 kg) powinny posiadać uchwyty lub punkty do mocowania urządzeń podnoszących, co ułatwi ich bezpieczny demontaż i serwis. Ponadto instalacja hydrauliczna musi być rozmieszczona przejrzyście – np. rozdzielacze i złączki w miejscach umożliwiających wygodny dostęp, a nie ukryte za osłonami utrudniającymi inspekcję.

- Jakość medium i czystość układu: Norma zwraca uwagę na kontrolę jakości oleju hydraulicznego i czystości całego układu. Należy stosować olej o odpowiednich parametrach (lepkość, klasa czystości) zalecanych przez producentów komponentów oraz efektywne systemy filtracji utrzymujące czystość płynu na wymaganym poziomie. Zanieczyszczenia stałe czy woda w oleju mogą bowiem prowadzić do zacinania się zaworów lub przedwczesnego zużycia pomp i siłowników, co stwarza pośrednie zagrożenia (awaryjne zatrzymanie maszyny, niesprawność układu bezpieczeństwa). ISO 4413 zawiera wytyczne co do poziomów czystości oleju i procedur utrzymania czystości – np. podczas napełniania, odpowietrzania czy wymiany filtrów, aby nie wprowadzać zanieczyszczeń do obiegu.

- Oznaczenia i dokumentacja: Dla utrzymania przejrzystości i bezpieczeństwa zaleca się oznaczanie przewodów i podzespołów układu hydraulicznego (np. trwałe oznaczniki na wężach, schematy połączeń w szafie sterowniczej) zgodnie z przyjętymi standardami. Ułatwia to diagnostykę i eliminuje pomyłki przy podłączaniu czy wymianie części. Ponadto norma wymaga, by do maszyny dostarczona była odpowiednia dokumentacja techniczna układu hydraulicznego – schematy, wykaz elementów, instrukcje obsługi i konserwacji – tak aby użytkownik znał zasady bezpiecznego użytkowania i mógł skutecznie przeprowadzać przeglądy. Dokumentacja powinna uwzględniać m.in. listę potencjalnych zagrożeń związanych z układem hydraulicznym i opis środków zaradczych, co wynika z podejścia opartego na ocenie ryzyka zgodnie z ISO 12100 i zaleceniami ISO 4413.

Wpływ normy ISO 4413 na bezpieczeństwo układów hydraulicznych

Spełnienie powyższych wymagań normy ISO 4413 przekłada się bezpośrednio na wysoki poziom bezpieczeństwa maszyn wyposażonych w hydraulikę. Dzięki ograniczeniu maksymalnego ciśnienia i zastosowaniu zaworów bezpieczeństwa zmniejsza się ryzyko rozszczelnienia układu lub rozerwania przewodu, co mogłoby doprowadzić do niebezpiecznego wycieku oleju pod wysokim ciśnieniem. Takie wycieki stwarzają zagrożenie pożarowe, ryzyko poślizgnięcia, a nawet poważne urazy (np. wstrzyknięcie strumienia oleju w skórę operatora). Zabezpieczony układ hydrauliczny zgodny z ISO 4413 minimalizuje te zagrożenia poprzez utrzymywanie parametrów pracy w bezpiecznych granicach.

Kolejnym istotnym aspektem jest zapobieganie gwałtownym i niekontrolowanym ruchom maszyn. Wymóg analizy stanów awaryjnych i wdrożenia koncepcji fail-safe oznacza, że nawet w razie pęknięcia węża czy braku zasilania, układ hydrauliczny nie spowoduje nagłego opadnięcia lub wysunięcia siłownika. To kluczowe dla bezpieczeństwa personelu – maszyny wyposażone w zawory hamujące lub zawory odcinające przy siłownikach zachowują stabilność obciążenia przy awarii, dając czas na reakcję serwisową zamiast powodować wypadek.

ISO 4413 wpływa pozytywnie również na bezpieczeństwo obsługi i utrzymania ruchu. Czytelne oznaczenia elementów oraz ergonomiczny dostęp do punktów obsługowych oznaczają, że personel utrzymania ruchu może szybciej i bezpieczniej wykonywać czynności serwisowe. Na przykład technik konserwujący maszynę zgodną z ISO 4413 od razu zidentyfikuje, który przewód jest zasilającym a który powrotnym (dzięki oznaczeniom), a także skorzysta z przygotowanych punktów pomiaru ciśnienia czy portów do pobierania próbek oleju, zamiast improwizować. To ogranicza ryzyko błędów ludzkich i wypadków podczas prac konserwacyjnych.

Należy podkreślić, że stosowanie normy ISO 4413 sprzyja nie tylko bezpieczeństwu, ale i niezawodności oraz efektywności układów. Układ zaprojektowany zgodnie z tą normą będzie mniej podatny na awarie (dzięki kontroli czystości oleju, właściwemu doborowi podzespołów i zapobieganiu przeciążeniom), co zmniejsza przestoje maszyn i straty produkcyjne. Bezpieczeństwo i niezawodność idą tu w parze – mniejsza liczba awarii oznacza również mniej sytuacji alarmowych zagrażających obsłudze. W efekcie przedsiębiorstwo zyskuje zarówno na ochronie pracowników, jak i na ciągłości pracy linii produkcyjnych.

Praktyczne zastosowanie normy w projektach przemysłowych

Wymagania ISO 4413 znajdują zastosowanie na każdym etapie cyklu życia systemu hydraulicznego. Poniżej przedstawiono, jak zasady tej normy są wdrażane w praktyce przy projektowaniu nowych urządzeń oraz modernizacji istniejących maszyn.

Projektowanie nowych maszyn i linii produkcyjnych

Podczas budowy nowej maszyny lub kompletnej linii produkcyjnej z napędami hydraulicznymi, inżynierowie od początku uwzględniają zalecenia ISO 4413. Proces zwykle rozpoczyna się od oceny ryzyka (zgodnie z PN-EN ISO 12100), gdzie identyfikowane są potencjalne zagrożenia związane z hydrauliką – np. niekontrolowane ruchy siłowników, przekroczenie ciśnień, przegrzewanie się oleju czy hałas. Następnie projekt układu tworzony jest tak, by eliminować te zagrożenia u źródła. Przykładowo, jeśli w linii montażowej manipulator hydrauliczny przenosi ciężkie elementy, już na etapie projektu przewiduje się zastosowanie dwuetapowych zaworów rozdzielających w obwodach opuszczania. Umożliwiają one łagodne odprowadzanie oleju z siłowników, zapobiegając udarom i zapewniając płynne ruchy bez szarpnięć. Równolegle dobiera się odpowiednie zawory bezpieczeństwa na zasilaniu każdego obwodu, aby chronić komponenty przed przekroczeniem ustalonego ciśnienia maksymalnego.

W fazie projektowej zgodnej z ISO 4413 dużą wagę przykłada się do specyfikacji komponentów. Projektanci wybierają elementy posiadające wymagane certyfikaty i zakresy pracy – np. węże hydrauliczne o odpowiednim ciśnieniu roboczym i zabezpieczone oplotem stalowym, odporne na czynniki zewnętrzne. Rozmieszczenie tych przewodów na maszynie planowane jest tak, by unikać ostrych załamań i tarcia o inne części (zgodnie z normą węże nie mogą być poskręcane ani nadmiernie zgięte podczas pracy). Ponadto przewiduje się uchwyty i prowadnice do mocowania wiązek przewodów, co zabezpiecza je przed wibracjami i uszkodzeniami mechanicznymi. Wszystko to wynika z zasad ISO 4413, które traktują kwestię prowadzenia rurowych i elastycznych przewodów jako istotną dla bezpieczeństwa (np. zapobieganie przetarciu i pęknięciu węża pod ciśnieniem). Na etapie budowy linii produkcyjnej, przed uruchomieniem, przeprowadza się również testy ciśnieniowe i próby szczelności układu hydraulicznego, aby zweryfikować, czy spełnia on wymagania projektowe i nie występują żadne przecieki ani niekontrolowane spadki ciśnienia. Dopiero tak zweryfikowany układ jest bezpieczny do użytkowania i może zostać oddany do eksploatacji wraz z kompletem dokumentacji (schematy hydrauliczne, instrukcje obsługi, protokoły testów itp.).

Modernizacja i dostosowanie istniejących maszyn

W wielu zakładach przemysłowych wciąż pracują maszyny starszego typu, których układy hydrauliczne nie w pełni odpowiadają dzisiejszym standardom bezpieczeństwa. Modernizacja takiego układu w oparciu o ISO 4413 potrafi znacząco podnieść poziom bezpieczeństwa i przedłużyć żywotność maszyny. Proces ten rozpoczyna się zwykle od audytu bezpieczeństwa maszyny, podczas którego specjalista ocenia aktualny stan układu hydraulicznego i identyfikuje obszary niezgodne z normą. Może się okazać na przykład, że brak jest odpowiednich zaworów bezpieczeństwa (lub istniejące są niewłaściwie nastawione), przewody wysokiego ciśnienia są zużyte lub poprowadzone w sposób narażający je na uszkodzenia, a dokumentacja układu jest niekompletna. Taki audyt ujawnia wszystkie słabe punkty – np. stwierdza, że dany siłownik pionowy nie ma zaworu zabezpieczającego przed opadnięciem przy pęknięciu węża, co stanowi poważne zagrożenie.

Na podstawie wyników audytu planuje się dostosowanie maszyny do wymagań ISO 4413. W praktyce może to obejmować wymianę lub dołożenie zaworów nadciśnieniowych, montaż zaworów zwrotnych kontrolowanych (piloty) na cylindrach utrzymujących obciążenia, a także wymianę przewodów hydraulicznych na nowe, spełniające aktualne normy (wraz z poprawnym ułożeniem i mocowaniem tych przewodów). Często modernizacja wiąże się również z dodaniem nowoczesnych elementów monitorujących – np. czujników ciśnienia i temperatury oleju połączonych z systemem sterowania. Pozwalają one na ciągłe nadzorowanie parametrów pracy układu i reagowanie (alarmem lub wyłączeniem maszyny) w razie wykrycia nieprawidłowości, zanim dojdzie do awarii. Po wykonaniu wszystkich modyfikacji przeprowadza się ponowne testy bezpieczeństwa i aktualizuje dokumentację techniczną. Zmodernizowana maszyna, której hydraulika spełnia normę ISO 4413, nie tylko staje się bezpieczniejsza dla operatorów, ale także zazwyczaj działa sprawniej – poprawia się precyzja ruchów, zmniejsza hałas pomp, a interwencje serwisowe stają się rzadsze dzięki wyższym standardom utrzymania ruchu.i oraz optymalną, bezawaryjną pracę maszyn.

10 wskazówek projektowych wg. PN-EN ISO 4413

Określa zasady bezpiecznego projektowania, montażu i eksploatacji układów hydraulicznych w maszynach. Jej celem jest minimalizacja ryzyka awarii oraz poprawa niezawodności i wydajności w całym cyklu życia układu.

ISO 4413 jest normą zharmonizowaną typu B względem Dyrektywy Maszynowej 2006/42/WE. Stosowanie jej zaleceń daje domniemanie zgodności z odpowiednimi wymaganiami prawnymi, co ułatwia oznakowanie CE.

Komponenty muszą wytrzymywać co najmniej maksymalne ciśnienie robocze układu, a system powinien mieć zabezpieczenia przed nadciśnieniem (np. zawory ograniczające). Dodatkowo układ należy projektować tak, aby minimalizować udary ciśnieniowe do bezpiecznego poziomu.

Wymaga analizy scenariuszy awarii (np. zanik zasilania, pęknięcie przewodu) i takiego doboru elementów, by układ przechodził w możliwie najbezpieczniejszy stan. Przykładem są zawory zapobiegające gwałtownemu opadnięciu ładunku w siłownikach pionowych.

Elementy do regulacji i obsługi (manometry, filtry, punkty napełniania/odpowietrzania) powinny być łatwo dostępne, a cięższe komponenty mieć uchwyty lub punkty podnoszenia. Norma podkreśla też dobór właściwego medium, utrzymanie czystości przez filtrację oraz oznaczenia i dokumentację (schematy, instrukcje), z podejściem opartym na ocenie ryzyka zgodnie z ISO 12100.