Kluczowe założenia artykułu:

Artykuł opisuje rolę i typy przyrządów spawalniczych oraz kluczowe etapy ich projektowania w kontekście jakości, kosztów i bezpieczeństwa procesu spawania.

- Przyrządy spawalnicze stabilizują i precyzyjnie pozycjonują detale, ograniczając przemieszczenia i odkształcenia podczas spawania

- Wspierają precyzję i powtarzalność spoin, co jest kluczowe w produkcji seryjnej i małoseryjnej

- Typowe rozwiązania to stojaki i ramy, przyrządy do mocowania, obrotniki oraz przyrządy montażowe

- Korzyści obejmują skrócenie czasu produkcji, poprawę jakości spoin i zwiększenie bezpieczeństwa operatorów

- Projektowanie obejmuje analizę detali, ewentualne próby technologiczne, współpracę z inżynierami spawalnikami i modelowanie 3D CAD

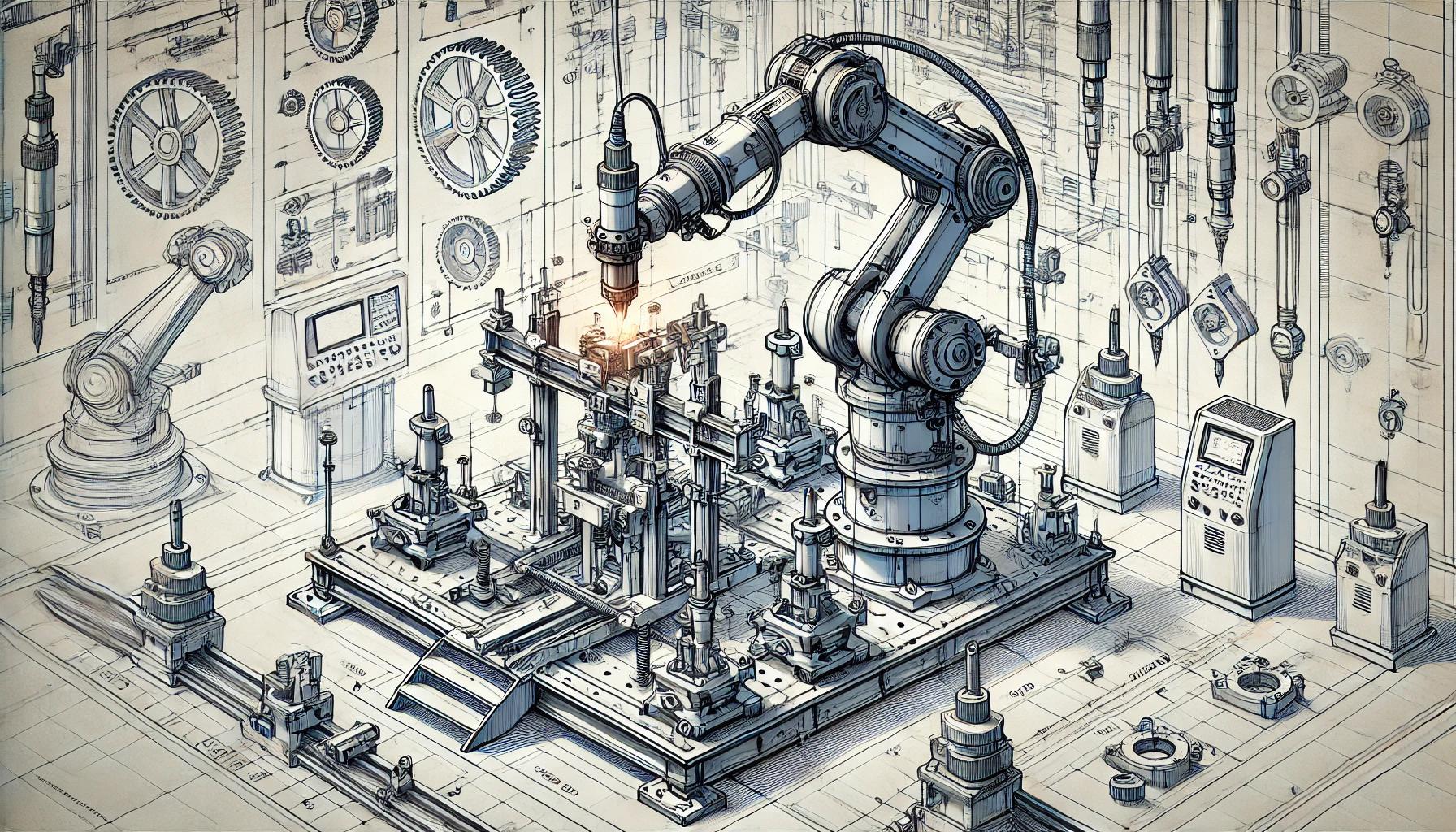

Przyrządy spawalnicze projektowanie: W dzisiejszym przemyśle precyzja i powtarzalność procesów produkcyjnych mają kluczowe znaczenie, szczególnie w branżach takich jak motoryzacja, kolejnictwo, czy produkcja maszyn. W tych sektorach jakość i efektywność spawania odgrywają decydującą rolę w zapewnieniu niezawodności finalnych produktów. Dlatego też przyrządy spawalnicze zyskują na znaczeniu jako narzędzia, które umożliwiają osiągnięcie wysokiej jakości spoin, minimalizując jednocześnie czas i koszty produkcji.

Przyrządy spawalnicze to specjalistyczne urządzenia (lub maszyny) zaprojektowane w celu ustabilizowania i precyzyjnego pozycjonowania detali podczas spawania. Ich zastosowanie pozwala na dokładne odwzorowanie wymiarów i kształtów zgodnych z dokumentacją techniczną, co jest kluczowe dla zapewnienia zgodności produktów z wymaganiami klienta oraz normami jakości. W szczególności przyrządy te odgrywają istotną rolę w produkcji seryjnej i małoseryjnej, gdzie stabilność procesów jest niezwykle ważna.

W tym artykule przyjrzymy się bliżej procesowi projektowania i produkcji przyrządów spawalniczych, zwracając uwagę na kluczowe etapy, technologie oraz wymagania, które muszą być spełnione, aby osiągnąć najwyższe standardy jakości i bezpieczeństwa.

Przyrządy spawalnicze to specjalistyczne narzędzia i urządzenia zaprojektowane w celu zapewnienia precyzyjnego i stabilnego pozycjonowania elementów podczas procesu spawania. Ich głównym zadaniem jest eliminacja niepożądanych przemieszczeń i odkształceń, które mogą wystąpić w trakcie spawania, co jest kluczowe dla uzyskania wysokiej jakości i zgodności z dokumentacją techniczną.

Podstawowe typy przyrządów spawalniczych

Przyrządy spawalnicze mogą przybierać różne formy, w zależności od specyfiki zastosowania i wymagań produkcyjnych. Do najczęściej stosowanych należą:

- Stojaki i ramy spawalnicze – służą do utrzymywania dużych i ciężkich elementów konstrukcyjnych w odpowiedniej pozycji.

- Przyrządy do mocowania elementów – używane do precyzyjnego ustalania pozycji mniejszych detali, takich jak płyty, profile, rury.

- Obrotniki spawalnicze – pozwalają na obracanie elementów w trakcie spawania, co umożliwia dostęp do różnych części spawanego obiektu bez potrzeby jego przestawiania.

- Przyrządy montażowe – stosowane do wstępnego montażu elementów przed ich zespawaniem.

Rola przyrządów spawalniczych w procesie produkcji

Przyrządy spawalnicze odgrywają kluczową rolę w zapewnieniu precyzji i powtarzalności spoin, co jest niezwykle istotne w produkcji seryjnej oraz małoseryjnej. Ich zastosowanie pozwala na:

- Redukcję czasu produkcji – dzięki automatyzacji i eliminacji konieczności ręcznego pozycjonowania elementów.

- Poprawę jakości spoin – przez stabilizację elementów i redukcję odkształceń podczas spawania.

- Zwiększenie bezpieczeństwa pracy – poprzez eliminację ryzyka przemieszczenia się elementów, które mogą stanowić zagrożenie dla operatorów.

Przyrządy spawalnicze: Przykłady zastosowań w różnych branżach

Przyrządy spawalnicze znajdują szerokie zastosowanie w wielu branżach przemysłowych, takich jak:

- Motoryzacja – produkcja karoserii, ram i innych elementów konstrukcyjnych.

- Kolejnictwo – budowa pojazdów szynowych, w tym podwozi i innych elementów nośnych.

- Produkcja maszyn – spawanie komponentów maszyn przemysłowych, konstrukcji stalowych, a także urządzeń o dużych gabarytach.

Przyrządy te są nieocenione wszędzie tam, gdzie precyzja i powtarzalność są kluczowe dla jakości końcowego produktu.

Proces projektowania przyrządów spawalniczych

Projektowanie przyrządów spawalniczych to proces wieloetapowy, który wymaga ścisłej współpracy z klientem oraz głębokiego zrozumienia specyfiki detali, które mają być spawane. Kluczowym elementem tego procesu jest uwzględnienie wszystkich wymagań technologicznych oraz precyzyjne dostosowanie przyrządu do specyficznych warunków produkcji.

Przyrządy spawalnicze: Analiza detali do spawania

Pierwszym krokiem w projektowaniu przyrządu spawalniczego jest dokładna analiza detali, które mają być spawane. Na tym etapie szczególną uwagę zwraca się na:

- Kształt i wymiary detali – aby określić, jakie mocowania i pozycjonowanie będą niezbędne.

- Materiały użyte w produkcji – różne materiały mogą wymagać odmiennych technik spawania i mocowania.

- Specyfikację techniczną – dokumentacja techniczna dostarczona przez klienta definiuje wymagania dotyczące wymiarów, tolerancji oraz jakości spoin.

Przyrządy spawalnicze: Przeprowadzenie prób technologicznych

W przypadku, gdy klient nie posiada gotowej technologii spawania, konieczne jest przeprowadzenie prób technologicznych. Ten etap jest kluczowy, aby:

- Określić zachowanie detali podczas spawania – jak elementy reagują na ciepło, jakie odkształcenia występują, gdzie pojawiają się przegięcia technologiczne.

- Wypracować optymalną technologię spawania – wspólnie z inżynierami spawalnikami opracowywane są metody, które zapewnią odpowiednią jakość i precyzję spoin.

- Zminimalizować ryzyko błędów – brak prób technologicznych może prowadzić do powstawania niedokładności, które mogą wpłynąć na jakość końcowego produktu.

Przyrządy spawalnicze: Współpraca z inżynierami spawalnikami

Kluczowym elementem sukcesu w projektowaniu przyrządów spawalniczych jest bliska współpraca z inżynierami spawalnikami. Ich doświadczenie i wiedza pozwalają na:

- Dostosowanie przyrządów do specyficznych potrzeb produkcyjnych – określenie odpowiednich punktów mocowania, strzałek ugięcia wstępnego oraz przewidywanie odkształceń po spawaniu.

- Zoptymalizowanie procesu spawania – zapewnienie, że detale będą spawane w sposób zgodny z dokumentacją techniczną i spełnią wszystkie wymagania jakościowe.

Projektowanie przyrządu

Po zebraniu wszystkich niezbędnych informacji i przeprowadzeniu prób technologicznych, można przystąpić do właściwego projektowania przyrządu. Proces ten obejmuje:

- Modelowanie 3D – przy użyciu zaawansowanych programów CAD, tworzony jest trójwymiarowy model przyrządu, który uwzględnia wszystkie wymagania klienta oraz wyniki przeprowadzonych prób.

- Symulacje CAE – przeprowadzane są symulacje statyczne, aby upewnić się, że przyrząd będzie w stanie wytrzymać wszystkie siły działające na niego podczas spawania.

- Optymalizacja konstrukcji – na podstawie symulacji i analiz technicznych dokonuje się ewentualnych modyfikacji konstrukcji, aby zapewnić jej stabilność, sztywność i niezawodność.

Ostateczna akceptacja projektu

Przed przystąpieniem do produkcji, projekt przyrządu musi zostać zaakceptowany przez klienta. Obejmuje to:

- Przegląd modelu 3D i dokumentacji technicznej – klient ma możliwość zapoznania się z projektem i zgłoszenia ewentualnych uwag.

- Ewentualne modyfikacje – jeśli klient zgłosi potrzebę wprowadzenia zmian, są one uwzględniane przed finalnym zatwierdzeniem projektu.

Przyrządy spawalnicze: wykonanie

Po zakończeniu etapu projektowania i uzyskaniu akceptacji klienta, można przystąpić do produkcji przyrządu spawalniczego. Wykonawstwo przyrządów to proces, który wymaga precyzji, doświadczenia oraz zaawansowanych technologii, aby końcowy produkt spełniał wszystkie wymagania jakościowe i techniczne.

Wybór materiałów i technik produkcji

Pierwszym krokiem w wykonawstwie przyrządu spawalniczego jest dobór odpowiednich materiałów, które zapewnią trwałość, stabilność i odporność na warunki pracy. Kluczowe aspekty to:

- Rodzaj materiału – wybór odpowiedniego materiału, najczęściej stali o wysokiej wytrzymałości, która jest w stanie wytrzymać obciążenia podczas spawania.

- Techniki produkcji – zależnie od projektu, przyrząd może wymagać zastosowania różnych technik, takich jak cięcie, gięcie, spawanie, frezowanie czy toczenie.

Przyrządy spawalnicze: Etapy produkcji

Proces produkcji przyrządu spawalniczego można podzielić na kilka kluczowych etapów:

- Cięcie i przygotowanie materiałów – na podstawie dokumentacji technicznej, wycinane są elementy przyrządu, które następnie są przygotowywane do dalszej obróbki.

- Gięcie i formowanie – elementy są gięte i formowane zgodnie z wymaganiami projektu, aby uzyskać odpowiedni kształt i wymiary.

- Spawanie i montaż – kluczowy etap, w którym poszczególne elementy są ze sobą łączone poprzez spawanie. Ważne jest, aby spoiny były wykonane zgodnie z technologią spawania ustaloną na etapie projektowania.

- Odpuszczanie – w przypadku, gdy przyrząd wymaga dodatkowej obróbki cieplnej, jest on poddawany procesowi odpuszczania, aby zredukować naprężenia wewnętrzne powstałe podczas spawania.

- Obróbka wykończeniowa – jeśli projekt tego wymaga, przyrząd jest dodatkowo obrabiany, na przykład poprzez frezowanie, aby uzyskać wymagane tolerancje i precyzyjne powierzchnie bazowe.

Przyrządy spawalnicze: Kontrola jakości

Każdy przyrząd spawalniczy, zanim zostanie dostarczony do klienta, musi przejść rygorystyczne testy jakościowe. Kontrola jakości obejmuje:

- Weryfikację wymiarów i tolerancji – sprawdzenie, czy wszystkie elementy przyrządu zostały wykonane zgodnie z dokumentacją techniczną.

- Testy spawalnicze – przeprowadzenie testów spawania w przyrządzie, aby upewnić się, że spełnia on wszystkie wymagania technologiczne i gwarantuje wysoką jakość spoin.

- Sprawdzenie stabilności i sztywności – szczególnie ważne w przypadku przyrządów do elementów wielkogabarytowych, gdzie nawet niewielkie odkształcenia mogą prowadzić do problemów w procesie produkcji.

Uwzględnienie sztywności i statyczności

Jednym z kluczowych aspektów, które muszą być uwzględnione podczas projektowania i wykonawstwa przyrządów spawalniczych, jest ich sztywność i statyczność. Dotyczy to szczególnie przyrządów używanych w produkcji wielkogabarytowej, gdzie:

- Analiza wytrzymałościowa – przeprowadzane są szczegółowe obliczenia, aby upewnić się, że przyrząd nie ulegnie deformacji pod wpływem własnego ciężaru lub obciążenia podczas pracy.

- Stabilność podczas pracy – przyrząd musi zapewniać stabilne mocowanie detali, aby proces spawania był precyzyjny i powtarzalny.

Konieczność zintegrowania technologii spawania z projektowaniem przyrządów: Skuteczne projektowanie przyrządów spawalniczych wymaga wcześniejszego ustalenia technologii spawania. Brak uzgodnionej technologii może prowadzić do problemów z precyzją i jakością spoin, dlatego ważne jest, aby przeprowadzać próby technologiczne i współpracować z inżynierami spawalnikami już na wczesnym etapie projektu.

Przyrządy spawalnicze: Zalety stosowania

Stosowanie przyrządów spawalniczych niesie ze sobą wiele korzyści, które bezpośrednio przekładają się na jakość, efektywność i bezpieczeństwo procesu produkcji. W szczególności w produkcji seryjnej i małoseryjnej, przyrządy spawalnicze stają się niezbędnym narzędziem, które pozwala osiągnąć wysokie standardy produkcyjne.

Zwiększenie precyzji i powtarzalności spawania

Jedną z najważniejszych zalet stosowania przyrządów spawalniczych jest możliwość uzyskania wysokiej precyzji i powtarzalności spawania. Przyrządy te umożliwiają:

- Dokładne pozycjonowanie detali – eliminują możliwość przesunięcia się elementów podczas spawania, co jest kluczowe dla zachowania wymiarów zgodnych z dokumentacją techniczną.

- Redukcję odkształceń – stabilne mocowanie elementów pozwala na minimalizowanie odkształceń wynikających z działania wysokich temperatur podczas spawania.

- Uzyskanie spoin o wysokiej jakości – dzięki precyzyjnemu pozycjonowaniu, spoiny są bardziej jednorodne, co przekłada się na ich wyższą wytrzymałość.

Redukcja czasu produkcji i kosztów

Kolejną istotną korzyścią jest oszczędność czasu i kosztów produkcji, co ma szczególne znaczenie w produkcji seryjnej:

- Automatyzacja procesu– zautomatyzowane przyrządy spawalnicze mogą znacząco skrócić czas potrzebny na pozycjonowanie i mocowanie elementów, co prowadzi do szybszego cyklu produkcyjnego.

- Zmniejszenie liczby błędów – eliminacja potrzeby ręcznego ustawiania detali zmniejsza ryzyko popełnienia błędów, co w efekcie redukuje koszty związane z poprawkami i przeróbkami.

- Efektywniejsze zarządzanie zasobami – przyrządy spawalnicze pozwalają na lepsze wykorzystanie dostępnych zasobów, zarówno ludzkich, jak i materialnych.

Zwiększenie bezpieczeństwa pracy

Przyrządy spawalnicze odgrywają również kluczową rolę w zapewnieniu bezpieczeństwa pracy spawaczy i operatorów:

- Stabilne mocowanie – zapobiega niespodziewanym ruchom detali, które mogą stanowić zagrożenie dla operatora.

- Minimalizacja kontaktu z gorącymi elementami – automatyczne przyrządy spawalnicze zmniejszają potrzebę bezpośredniego kontaktu operatora z nagrzanymi elementami, co zmniejsza ryzyko poparzeń.

- Lepsza ergonomia pracy – zautomatyzowane systemy pozwalają na redukcję fizycznego obciążenia spawacza, co przekłada się na mniejsze ryzyko urazów związanych z powtarzalnymi ruchami.

Możliwość automatyzacji procesu spawania

Zastosowanie specjalistycznych przyrządów spawalniczych otwiera również drogę do pełnej automatyzacji procesu produkcyjnego spawania, co jest szczególnie istotne w produkcji wielkoseryjnej:

- Integracja z robotami spawalniczymi – przyrządy mogą być zaprojektowane tak, aby współpracować z robotami spawalniczymi, co pozwala na zwiększenie wydajności i powtarzalności spawania.

- Automatyczne klamry i systemy mocowania – nowoczesne przyrządy mogą być wyposażone w automatyczne klamry pneumatyczne lub hydrauliczne, które umożliwiają szybkie i precyzyjne mocowanie elementów bez konieczności ręcznej ingerencji.

- Przełączanie między różnymi detalami – zautomatyzowane przyrządy mogą być przystosowane do szybkiej zmiany konfiguracji, co pozwala na produkcję różnych detali bez konieczności długotrwałego przezbrajania stanowiska spawalniczego.

Automatyzacja przyrządów spawalniczych i certyfikacja CE

W miarę jak technologia spawalnicza rozwija się i staje się coraz bardziej zaawansowana automatyka przemysłowa i automatyzacja przyrządów spawalniczych staje się standardem w wielu branżach. Jednakże, wraz z wprowadzeniem automatyzacji, pojawia się konieczność spełnienia dodatkowych wymogów prawnych i normatywnych, w tym uzyskania certyfikacji CE zgodnie z dyrektywą maszynową.

Przyrządy spawalnicze: Kiedy przyrząd staje się maszyną?

Zautomatyzowane przyrządy spawalnicze, które wykorzystują systemy sterowania, automatyczne klamry, obrotniki lub są zintegrowane z robotami spawalniczymi, mogą być klasyfikowane jako maszyny. To oznacza, że muszą one spełniać wymagania określone w dyrektywie maszynowej 2006/42/WE, która reguluje bezpieczeństwo i zgodność maszyn sprzedawanych na rynku europejskim.

Wymogi dyrektywy maszynowej i normy zharmonizowane

Aby uzyskać certyfikację CE dla zautomatyzowanego przyrządu spawalniczego, konieczne jest spełnienie szeregu wymogów:

- Ocena ryzyka – przeprowadzenie szczegółowej analizy ryzyka, aby zidentyfikować i zminimalizować potencjalne zagrożenia związane z użytkowaniem przyrządu.

- Zgodność z normami zharmonizowanymi – przyrząd musi być zgodny z odpowiednimi normami zharmonizowanymi, które są powiązane z dyrektywą maszynową, takimi jak EN ISO 12100 dotycząca zasad bezpieczeństwa maszyn.

- Dokumentacja techniczna – opracowanie pełnej dokumentacji technicznej, która obejmuje schematy elektryczne, opisy systemów sterowania, instrukcje obsługi oraz raporty z przeprowadzonych testów.

- Instrukcje i oznakowanie – zapewnienie, że przyrząd jest odpowiednio oznakowany oraz że dostarczane są jasne i zrozumiałe instrukcje użytkowania, konserwacji i bezpiecznej obsługi.

Przyrządy spawalnicze: Proces certyfikacji CE

Uzyskanie certyfikacji CE to kluczowy etap wprowadzenia zautomatyzowanego przyrządu spawalniczego na rynek. Proces ten obejmuje:

- Opracowanie deklaracji zgodności – producent lub dostawca musi sporządzić deklarację zgodności, potwierdzającą, że przyrząd spełnia wszystkie wymagania dyrektywy maszynowej.

- Testy i walidacja – przed uzyskaniem certyfikacji, przyrząd musi przejść testy walidacyjne, które potwierdzą jego zgodność z wymaganiami normatywnymi i bezpieczeństwo użytkowania.

- Oznakowanie CE – po pomyślnym przejściu procesu certyfikacji, przyrząd jest oznakowany symbolem CE, co świadczy o jego zgodności z obowiązującymi przepisami i normami.

Znaczenie certyfikacji CE dla użytkownika

Certyfikacja CE jest nie tylko wymogiem prawnym, ale także gwarancją dla użytkowników, że zautomatyzowany przyrząd spawalniczy jest bezpieczny i spełnia najwyższe standardy jakości. Dzięki temu:

- Bezpieczeństwo operatorów – użytkownicy mogą być pewni, że przyrząd został zaprojektowany i wykonany z myślą o minimalizowaniu ryzyka związanego z jego obsługą.

- Zgodność z przepisami – przedsiębiorstwa korzystające z certyfikowanych przyrządów unikają problemów związanych z naruszeniem przepisów bezpieczeństwa i potencjalnych sankcji prawnych.

Znaczenie automatyzacji i certyfikacji CE: Automatyzacja przyrządów spawalniczych, choć wiąże się z wyższymi kosztami początkowymi, przynosi długoterminowe korzyści, takie jak zwiększenie precyzji, powtarzalności i bezpieczeństwa. Dodatkowo, zautomatyzowane przyrządy wymagają spełnienia wymogów dyrektywy maszynowej i certyfikacji CE, co jest kluczowe dla zapewnienia zgodności z przepisami i bezpieczeństwa użytkowników.

Przyrządy spawalnicze: usługi

Nasza firma specjalizuje się w kompleksowym projektowaniu i wykonawstwie przyrządów spawalniczych, a także kompletnych linii produkcyjnych w oparciu o przyrządy, które są dostosowane do indywidualnych potrzeb naszych klientów. Dzięki wieloletniemu doświadczeniu oraz wykorzystaniu najnowszych technologii, jesteśmy w stanie dostarczyć rozwiązania, które spełniają najwyższe standardy jakościowe i techniczne.

Kompetencje i doświadczenie zespołu

Nasza siła tkwi w zespole doświadczonych inżynierów, projektantów oraz specjalistów od spawalnictwa, którzy posiadają szeroką wiedzę i umiejętności w zakresie:

- Projektowania przyrządów spawalniczych – nasze projekty są tworzone z użyciem zaawansowanego oprogramowania CAD, co pozwala na precyzyjne modelowanie 3D oraz optymalizację konstrukcji pod kątem jej wytrzymałości i funkcjonalności.

- Analiz wytrzymałościowych – korzystamy z narzędzi CAE do przeprowadzania analiz wytrzymałościowych, które zapewniają, że przyrządy spełniają wszystkie wymogi dotyczące stabilności i bezpieczeństwa.

- Technologii spawania – nasi inżynierowie spawalnicy są zaangażowani w cały proces projektowania, co pozwala na opracowanie przyrządów, które są idealnie dostosowane do wymogów technologicznych danego procesu spawania.

Proces realizacji zlecenia

Realizacja zlecenia na przyrządy spawalnicze przebiega w kilku kluczowych etapach, które zapewniają, że finalny produkt spełnia wszystkie oczekiwania klienta:

- Konsultacje i analiza potrzeb klienta – rozpoczynamy od szczegółowych konsultacji, podczas których dokładnie analizujemy potrzeby klienta, wymagania techniczne oraz specyfikę produkcji.

- Projektowanie i optymalizacja – po zebraniu wszystkich niezbędnych informacji przystępujemy do projektowania przyrządu. Na tym etapie uwzględniamy zarówno wymagania technologiczne, jak i optymalizację kosztów produkcji.

- Wykonawstwo – po zatwierdzeniu projektu przystępujemy do produkcji przyrządu. Proces ten obejmuje cięcie, gięcie, spawanie, obróbkę mechaniczną oraz montaż wszystkich komponentów.

- Kontrola jakości i testy – każdy przyrząd przechodzi szczegółową kontrolę jakości, w tym testy spawalnicze, aby upewnić się, że spełnia wszystkie normy i specyfikacje techniczne.

- Dostawa i instalacja – gotowy przyrząd dostarczamy do klienta, a w razie potrzeby oferujemy również usługi montażu i uruchomienia przyrządu w miejscu pracy.

| Etap | Opis | Czas realizacji | Uwagi |

|---|---|---|---|

| Konsultacje | Analiza potrzeb klienta, ustalenie specyfikacji | 1-2 tygodnie | Wymaga szczegółowej komunikacji |

| Projektowanie | Tworzenie modelu 3D, optymalizacja konstrukcji | 3-4 tygodnie | Wykorzystanie oprogramowania CAD |

| Wykonawstwo | Produkcja, spawanie, obróbka, montaż | 4-8 tygodni | Zależne od skomplikowania projektu |

| Kontrola jakości | Testy spawalnicze, weryfikacja wymiarów i tolerancji | 1-2 tygodnie | Testy muszą być zgodne z normami |

| Dostawa i instalacja | Transport, montaż na miejscu, uruchomienie | 1-2 tygodnie | Możliwość szkoleń dla operatorów |

Referencje i przykłady zrealizowanych projektów

Zaufanie klientów zdobyliśmy dzięki skutecznej realizacji wielu złożonych projektów dla różnych branż. Nasze przyrządy spawalnicze znajdują zastosowanie w:

- Przemyśle kolejowym – projektowanie i wykonawstwo przyrządów do spawania podwozi oraz elementów nośnych pojazdów szynowych.

- Motoryzacji – dostarczanie przyrządów do produkcji karoserii, ram oraz innych komponentów konstrukcyjnych.

- Produkcji maszyn – kompleksowe rozwiązania dla przemysłu ciężkiego, w tym przyrządy do spawania konstrukcji stalowych oraz elementów wielkogabarytowych.

Dzięki naszym rozwiązaniom, klienci mogą liczyć na zwiększenie efektywności produkcji, poprawę jakości spoin oraz redukcję kosztów operacyjnych.

Indywidualne podejście do klienta

W naszej firmie każdy klient traktowany jest indywidualnie, co oznacza, że wszystkie nasze projekty są dostosowane do specyficznych wymagań i potrzeb. Wiemy, że każde zlecenie jest inne, dlatego kładziemy duży nacisk na zrozumienie celów i wyzwań, przed którymi stoją nasi klienci.

Konsultacje i doradztwo techniczne

Jednym z kluczowych elementów naszej oferty jest wsparcie techniczne na każdym etapie realizacji projektu. Nasz zespół ekspertów:

- Pomaga w zdefiniowaniu wymagań – wspólnie z klientem analizujemy specyfikę produkcji oraz szczegółowe potrzeby, aby dokładnie określić, jakie funkcje powinien spełniać przyrząd spawalniczy.

- Oferuje doradztwo w zakresie technologii spawania – jeśli klient nie dysponuje gotową technologią, pomagamy w jej opracowaniu, przeprowadzając próby technologiczne oraz testy spawalnicze.

- Proponuje optymalne rozwiązania – w oparciu o nasze doświadczenie i wiedzę techniczną, sugerujemy najlepsze metody projektowania i produkcji przyrządów, które pozwolą osiągnąć zamierzone cele.

Rozwiązania dostosowane do specyficznych wymagań klienta

Każdy projekt, który realizujemy, jest unikalny. Zdajemy sobie sprawę, że nie ma jednego uniwersalnego rozwiązania, które spełniałoby potrzeby wszystkich klientów. Dlatego nasze podejście obejmuje:

- Elastyczność w projektowaniu – projektujemy przyrządy spawalnicze zgodnie z unikalnymi wymaganiami klienta, uwzględniając specyfikę ich produkcji oraz dostępne zasoby.

- Indywidualne dopasowanie funkcji – przyrządy mogą być wyposażone w dodatkowe funkcje, takie jak automatyczne klamry, systemy pozycjonowania czy zintegrowane sterowanie, które są dostosowane do konkretnych aplikacji.

- Personalizacja detali – nasze rozwiązania są dostosowywane do specyficznych parametrów technicznych, takich jak rodzaj materiałów, wymiary detali, typ spoin, co pozwala na uzyskanie optymalnych rezultatów.

Współpraca na różnych etapach realizacji projektu

Wierzymy, że kluczem do sukcesu jest bliska współpraca z klientem na każdym etapie realizacji projektu. Nasz proces obejmuje:

- Regularne konsultacje – podczas realizacji projektu utrzymujemy stały kontakt z klientem, aby na bieżąco monitorować postępy i wprowadzać ewentualne korekty.

- Dostosowanie do zmian – jesteśmy elastyczni i gotowi do wprowadzania modyfikacji w projekcie, jeśli w trakcie prac pojawią się nowe wymagania lub zmienią się warunki produkcyjne.

- Wsparcie po dostawie – nasza współpraca nie kończy się na dostarczeniu przyrządu. Oferujemy również wsparcie po sprzedażowe, w tym serwis, szkolenia operatorów oraz doradztwo w zakresie eksploatacji i konserwacji przyrządów.

Nasze indywidualne podejście do każdego projektu pozwala na realizację zadań zgodnie z oczekiwaniami klienta, co przekłada się na wysoką jakość, efektywność i zadowolenie z naszych usług.

Dzięki naszemu doświadczeniu, zaawansowanym technologiom i elastycznemu podejściu jesteśmy w stanie dostarczyć rozwiązania, które nie tylko spełniają, ale często przewyższają oczekiwania naszych klientów. Od pierwszych konsultacji, przez projektowanie i produkcję, aż po dostawę i wsparcie po sprzedażowe – jesteśmy partnerem, na którym możesz polegać.

Przyrządy spawalnicze: Kontakt

Jeśli szukasz niezawodnych, precyzyjnych i nowoczesnych przyrządów spawalniczych, które usprawnią Twoje procesy produkcyjne i zapewnią najwyższą jakość spoin, skontaktuj się z nami. Oferujemy:

- Konsultacje – porozmawiajmy o Twoich potrzebach i znajdźmy najlepsze rozwiązanie dla Twojej firmy.

- Indywidualnie dopasowane oferty – nasze projekty są zawsze dostosowane do specyficznych wymagań i budżetu klienta.

- Szybką realizację – dzięki efektywnej organizacji pracy jesteśmy w stanie realizować zlecenia w krótkim czasie, nie rezygnując przy tym z najwyższych standardów jakości.

Skontaktuj się z nami już dziś, aby dowiedzieć się więcej o naszych usługach i rozpocząć współpracę. Jesteśmy gotowi wspierać Cię na każdym etapie realizacji Twojego projektu.

Przyrządy spawalnicze: projektowanie

To specjalistyczne urządzenia lub maszyny służące do stabilizacji i precyzyjnego pozycjonowania detali podczas spawania. Ich celem jest eliminacja przemieszczeń i ograniczenie odkształceń, aby uzyskać spoiny zgodne z dokumentacją techniczną.

Najczęściej stosuje się stojaki i ramy spawalnicze, przyrządy do mocowania elementów, obrotniki spawalnicze oraz przyrządy montażowe. Dobór zależy od gabarytów detali i wymagań procesu.

Zapewniają precyzję i powtarzalność, co jest kluczowe dla stabilności procesu. Pomagają skrócić czas produkcji, poprawić jakość spoin i zwiększyć bezpieczeństwo pracy.

Od analizy detali do spawania, w tym ich kształtu, wymiarów, materiałów oraz wymagań z dokumentacji technicznej. Na tej podstawie określa się potrzebne mocowania i sposób pozycjonowania.

Próby technologiczne są potrzebne, gdy brak gotowej technologii spawania, aby ocenić odkształcenia i dobrać optymalne metody. Współpraca z inżynierami spawalnikami pomaga dobrać punkty mocowania, przewidzieć odkształcenia i dopasować przyrząd do warunków produkcji.