Kluczowe założenia artykułu:

Artykuł wyjaśnia, jak dobrać przekaźnik bezpieczeństwa na podstawie norm PN-EN ISO 13849-1 (PL) i PN-EN 62061 (SIL) oraz kluczowych parametrów niezawodności i zgodności.

- Przekaźnik bezpieczeństwa wykrywa sygnały z czujników (E-STOP, kurtyny świetlne) i inicjuje bezpieczną reakcję układu.

- Dobór należy oprzeć na ocenie ryzyka i wymaganym Performance Level wg PN-EN ISO 13849-1 (PL a–PL e).

- Sprawdź w dokumentacji MTTFd, DC i CCF oraz architekturę i redundancję, bo wpływają na osiągalny PL/SIL.

- Zweryfikuj deklaracje zgodności i wymagania prawne: Dyrektywa Maszynowa 2006/42/WE lub Rozporządzenie 2023/1230, a także LVD i EMC gdy dotyczy.

- PL wg PN-EN ISO 13849-1 można stosować też do układów pneumatycznych i hydraulicznych pełniących funkcje bezpieczeństwa; SIL omawia PN-EN 62061.

Czy zastanawiałeś się kiedyś, jak skutecznie dobrać przekaźnik bezpieczeństwa, aby nie tylko spełnić wymagania przepisów, ale też zapewnić realną ochronę pracowników i maszyn? W gąszczu norm, poziomów bezpieczeństwa i producentów nietrudno o błędną decyzję. Poniżej znajdziesz wskazówki, które pomogą Ci wybrać odpowiednie rozwiązanie głównie ze względu na standardy obowiązujące w branży budowy maszyn, ale inżynierii procesowej.

Dlaczego przekaźnik bezpieczeństwa jest tak ważny?

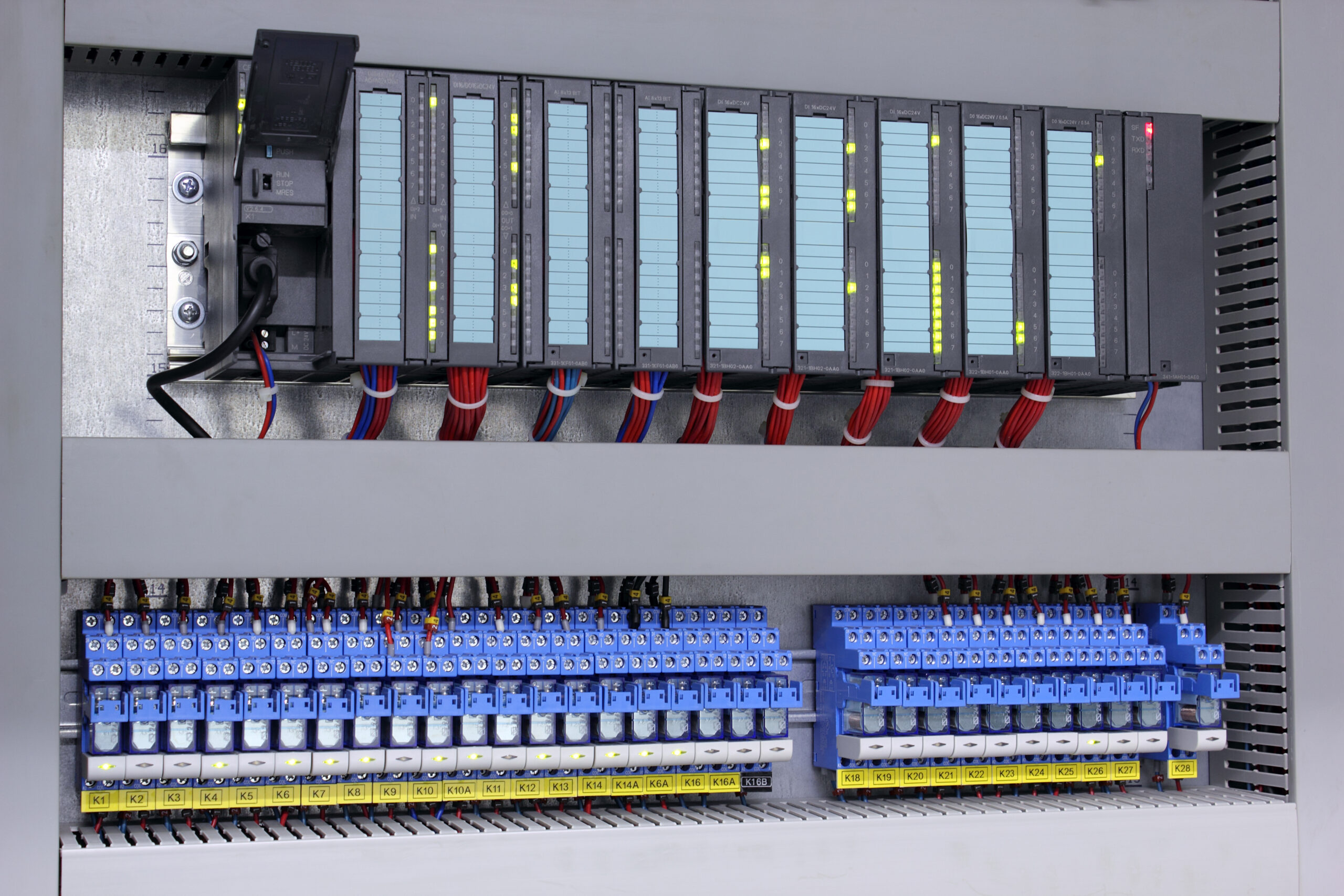

Przekaźnik bezpieczeństwa może być sercem układu ochronnego w maszynie lub linii produkcyjnej, zwłaszcza w mniej rozbudowanych systemach. Jego zadaniem jest detekcja sygnałów z czujników bezpieczeństwa (np. wyłączników awaryjnych, kurtyn świetlnych) i błyskawiczne reakcje na niepożądane zdarzenia. W bardziej złożonych aplikacjach tę samą funkcję pełnią często sterowniki PLC z wyjściami bezpieczeństwa. Jeśli jednak podstawowy element układu zabezpieczenia zawiedzie, konsekwencje mogą być poważne – od wypadków przy pracy po straty finansowe związane z przestojami i naprawami.

Norma PN-EN ISO 13849-1 i poziomy PL (Performance Level)

Jak PL wpływa na wybór przekaźnika bezpieczeństwa?

Norma PN-EN ISO 13849-1 określa wymagania dotyczące bezpieczeństwa maszyn z perspektywy zapewnienia odpowiednich Poziomów Zachowania Bezpieczeństwa (Performance Levels – PL). W praktyce oznacza to, że każdy układ zabezpieczający powinien być zaprojektowany tak, aby:

- Osiągnąć zdefiniowany poziom PL (od PL a do PL e), przy czym konkretny poziom zależy od przeprowadzonej oceny ryzyka oraz rodzaju zagrożeń. W praktyce niższe poziomy (PL a lub PL b) znajdują zastosowanie w systemach o niewielkim ryzyku i mniejszej częstotliwości występowania zagrożenia, zaś wyższe poziomy (PL d lub PL e) są konieczne w aplikacjach, gdzie istnieje duże prawdopodobieństwo wystąpienia wypadku albo potencjalnie poważne konsekwencje jego skutków.

- Uwzględnić czynniki niezawodności i odporności na uszkodzenia (MTTFd, DC – Diagnostyczne Pokrycie, CCF – Wspólną Przyczynę Uszkodzeń), które pozwalają określić, czy układ bezpieczeństwa może osiągnąć wymagany poziom PL lub SIL. MTTFd to średni czas do niebezpiecznego uszkodzenia, DC opisuje skuteczność wykrywania potencjalnych awarii, a CCF minimalizuje ryzyko zdarzeń wynikających z tej samej przyczyny (np. warunków środowiskowych). Dzięki analizie tych parametrów projektant jest w stanie ocenić realny poziom niezawodności i podjąć decyzje konieczne do zapewnienia bezpieczeństwa.

Wybór przekaźnika bezpieczeństwa wiąże się więc z określeniem, jaki docelowy poziom PL chcemy uzyskać. Przekaźniki, które muszą zapewnić PL e, będą projektowane i testowane w bardziej rygorystyczny sposób niż te przeznaczone do niższych wymagań.

Co sprawdzić w dokumentacji przekaźnika?

- MTTFd (Mean Time To Dangerous Failure): średni czas do niebezpiecznego uszkodzenia – im wyższa wartość, tym lepiej. Nie jest to jednak jedyny czynnik decydujący o poziomie bezpieczeństwa; konieczne jest również uwzględnianie innych parametrów, takich jak DC (Diagnostyczne Pokrycie) czy CCF (Wspólna Przyczyna Uszkodzeń), aby kompleksowo ocenić niezawodność systemu.

- Architekturę układu: czy przekaźnik posiada redundancję (np. kilka torów bezpieczeństwa)? Dzięki temu można osiągnąć wyższy poziom niezawodności, który jest wymagany do uzyskania odpowiedniego PL lub SIL. Redundancja pozwala zminimalizować skutki ewentualnej awarii jednego kanału i zwiększa ogólne bezpieczeństwo układu.

- Ew. certyfikaty i deklaracje zgodności: W przypadku przekaźników bezpieczeństwa wprowadzanych do obrotu jako gotowe urządzenia lub komponenty, producent musi wystawić właściwą deklarację zgodności z odpowiednimi przepisami (np. Dyrektywą Maszynową lub Rozporządzeniem ws. maszyn 2023/1230, jeśli dotyczy komponentu bezpieczeństwa). Jeśli produkt pracuje w zakresie napięć objętych Dyrektywą Niskonapięciową (LVD), należy dodatkowo zadbać o zgodność z jej wymaganiami. W większości przypadków konieczne jest również uwzględnienie Dyrektywy EMC, szczególnie gdy urządzenie może generować bądź być narażone na zakłócenia elektromagnetyczne. Jeśli jednak cały układ jest wyłącznie pneumatyczny lub hydrauliczny, bez elementów elektrycznych lub elektronicznych, wówczas obowiązki wynikające z LVD czy EMC mogą nie mieć zastosowania.

- Zastosowanie PL w układach pneumatycznych i hydraulicznych: Warto pamiętać, że norma PN-EN ISO 13849-1 (i wynikające z niej poziomy PL) może być stosowana nie tylko do systemów elektrycznych, lecz również do tych opartych na pneumatyce czy hydraulice, jeśli pełnią one funkcje bezpieczeństwa. Oznacza to, że nawet zawory lub siłowniki mogą być uwzględnione w analizie ryzyka pod kątem osiągnięcia wymaganego poziomu PL. Należy jednak mieć świadomość, że w praktyce maksymalny poziom niezawodności dla rozwiązań bazujących na tej normie sięga zazwyczaj SIL 3 (jeśli porównujemy PL e z SIL 3 według PN-EN 62061). Co więcej, w skrajnych przypadkach, gdy w jednym ciągu występują trzy elementy bezpieczeństwa z deklarowanym poziomem PLe, całkowity poziom może się obniżyć do PLd, co wynika z przyjętych w normie założeń dotyczących sumowania ryzyka i możliwych przyczyn awarii.

Szkolenie

Dyrektywa Maszynowa

2006/42/WE

Zdobądź niezbędną wiedzę o Dyrektywie Maszynowej 2006/42/WE! Zarejestruj się na nasze szkolenie i zapewnij bezpieczeństwo w swoim zakładzie!

Norma PN-EN 62061 i poziomy SIL (Safety Integrity Level)

Gdzie znajdziemy zastosowanie SIL?

Druga kluczowa norma (PN-EN 62061) bazuje na koncepcji Safety Integrity Level (SIL) i jest jedną z norm sektorowych opartych na IEC 61508, która stanowi podstawę dla systemów bezpieczeństwa funkcjonalnego. Poziomy SIL określane są również w innych normach, takich jak IEC 61511 (dla procesów przemysłowych), IEC 61513 (dla przemysłu jądrowego) oraz IEC 62061 (dla maszyn). Przekaźnik bezpieczeństwa może być certyfikowany np. na SIL 2 czy SIL 3. Z punktu widzenia projektanta ważne jest, by:

- Wiedzieć, czy dana aplikacja wymaga spełnienia konkretnych poziomów SIL, w zależności od wymagań normatywnych i poziomu ryzyka.

- Sprawdzić, jakie parametry systemu muszą zostać uwzględnione w analizie ryzyka (w tym prawdopodobieństwo wystąpienia uszkodzeń niebezpiecznych, obliczenia PFH – Probability of Failure per Hour).

- Uwzględnić wymagania dotyczące częstotliwości testowania – zgodnie z IEC 61508, IEC 61511, IEC 61513 i IEC 62061, dla systemów SIL 2 przekaźniki bezpieczeństwa wymagają testów okresowych przynajmniej raz w roku, natomiast dla SIL 3 – nawet raz w miesiącu. Wynika to z konieczności spełnienia określonych poziomów PFH (Probability of Failure per Hour), które dla SIL 2 mieszczą się w przedziale 10⁻⁶ – 10⁻⁷, a dla SIL 3 w zakresie 10⁻⁷ – 10⁻⁸. Im niższe dopuszczalne prawdopodobieństwo awarii, tym częstsze testy są wymagane, aby zweryfikować niezawodność i integralność funkcji bezpieczeństwa. Wysoka częstotliwość testów dla SIL 3 minimalizuje ryzyko niezauważonego uszkodzenia, które mogłoby skutkować krytycznym błędem w systemie bezpieczeństwa.

W praktyce spotykamy sytuacje, w których potrzebujemy przekaźnika z określonym SIL, bo cały układ musi się wpisać w wymogi rozporządzenia UE 2023/1230 (nowe przepisy zastępujące Dyrektywę Maszynową). Dlatego istotne jest, aby dobór przekaźnika uwzględniał zarówno poziom ryzyka, jak i harmonogram testów, które zapewniają skuteczność systemu w długoterminowej eksploatacji.

Jak wybrać przekaźnik bezpieczeństwa

- Zdefiniuj wymagania aplikacji

- Czy maszyna podlega normie PN-EN ISO 13849-1 czy PN-EN 62061?

- Jeśli stosujesz podejście PL, określ wymagany poziom bezpieczeństwa od PL a do PL e.

- Jeśli stosujesz podejście SIL, określ docelowy poziom od SIL 1 do SIL 3, zgodnie z IEC 62061.

- Przeanalizuj ryzyko

- Dla PL: Ustal kategorię zabezpieczeń (B, 1, 2, 3, 4) oraz wymagany poziom PL.

- Dla SIL: Określ poziom SIL na podstawie oceny ryzyka oraz wskaźnika PFH.

- W obu przypadkach uwzględnij kluczowe parametry niezawodnościowe, takie jak MTTFd, DC i CCF.

- Sprawdź certyfikaty i dokumentację

- Upewnij się, że przekaźnik jest zgodny z odpowiednią normą (PN-EN ISO 13849-1 dla PL, PN-EN 62061 dla SIL).

- Dla PL: Zweryfikuj dane MTTFd i DC, aby potwierdzić spełnienie wymagań dla określonego poziomu PL.

- Dla SIL: Sprawdź deklarowane wartości PFH oraz zgodność komponentu z wymaganym poziomem SIL.

- Zwróć uwagę na funkcje dodatkowe

- Możliwość rozbudowy w przyszłości.

- Dla PL: Czy układ spełnia wymagania dla danej kategorii i PL? Czy posiada redundancję?

- Dla SIL: Czy system posiada mechanizmy diagnostyczne i zapewnia określoną zdolność wykrywania błędów?

- Przeprowadź testy i weryfikację

- Dla PL: Wykonaj analizę zgodności z wymaganym poziomem PL poprzez testy funkcjonalne.

- Dla SIL: Zweryfikuj poziom niezawodności poprzez okresowe testy i ocenę PFH.

- Upewnij się, że dokumentacja obejmuje wymagane procedury walidacyjne.

Dzięki takiemu podejściu możliwe jest dobranie przekaźnika bezpieczeństwa zgodnego zarówno z normami PL, jak i SIL, w zależności od specyfiki danej aplikacji oraz wymagań regulacyjnych.

Szkolenie

Bezpieczeństwo układów sterowania

Szkolenie: Bezpieczeństwo układów sterowania wg PN-EN ISO 13849-1 z wykorzystaniem programu SISTEMA! Zarejestruj się na nasze szkolenie i zapewnij bezpieczeństwo w swoim zakładzie!

Przekaźnik bezpieczeństwa – jak wybrać?

Przekaźnik bezpieczeństwa wykrywa sygnały z czujników bezpieczeństwa (np. wyłączników awaryjnych, kurtyn świetlnych) i szybko reaguje na niepożądane zdarzenia. W prostszych układach może być „sercem” systemu ochronnego, a jego awaria może prowadzić do wypadków i przestojów.

Docelowy PL (od PL a do PL e) wynika z oceny ryzyka i charakteru zagrożeń. Im wyższy wymagany PL (np. PL d/PL e), tym bardziej rygorystyczne wymagania wobec przekaźnika i całej architektury układu.

Kluczowe są MTTFd, DC i CCF, które opisują niezawodność, skuteczność diagnostyki i odporność na wspólną przyczynę uszkodzeń. Warto też sprawdzić, czy urządzenie zapewnia redundancję torów bezpieczeństwa, bo pomaga to osiągnąć wyższy poziom PL lub SIL.

Tak, producent powinien dostarczyć właściwą deklarację zgodności z odpowiednimi przepisami (np. Dyrektywą Maszynową lub rozporządzeniem 2023/1230, jeśli dotyczy komponentu bezpieczeństwa). Dodatkowo mogą mieć zastosowanie wymagania LVD i EMC, zależnie od zakresu napięć oraz obecności elementów elektrycznych/elektronicznych.

SIL (np. SIL 2 lub SIL 3) dobiera się zależnie od wymagań normatywnych i poziomu ryzyka, uwzględniając m.in. obliczenia PFH. Dla systemów SIL 2 wymagane są testy okresowe przynajmniej raz w roku, natomiast dla SIL 3 w tekście wskazano, że również obowiązują wymagania dotyczące częstotliwości testowania, ale nie podano ich wartości.