Kluczowe założenia artykułu:

Tekst opisuje kluczowe zasady projektowania instalacji elektrycznych i wiązek kablowych maszyn: od doboru przewodów i prowadzenia tras, po układ szaf sterowniczych, uziemienie oraz weryfikację pomiarami.

- Projektowanie instalacji w maszynach obejmuje dobór przekrojów, tras kablowych oraz warunków pracy (temp., wilgotność, miejsce).

- Niewłaściwy przekrój i długość przewodów może powodować przegrzewanie i spadki napięcia wpływające na pracę maszyny.

- W trasach kablowych potrzebna jest separacja kabli sygnałowych od wysokoprądowych dla ograniczenia zakłóceń EMC.

- EN 60204-1 i EN 61439-1 wskazują m.in. separację PLC od inwerterów oraz wymagania wentylacji i odstępów w szafach.

- Pomiary i monitorowanie (uziemienie, spadki napięcia, EMC, temperatura przewodów) pomagają wykrywać błędy i zapobiegać przestojom.

Projektowanie instalacji elektrycznych w maszynach przemysłowych wymaga znacznie więcej niż tylko zaplanowania trasy kabli. Każdy etap musi być dokładnie przemyślany – od doboru odpowiedniej grubości przewodów, przez sposób ich rozmieszczenia w korytkach kablowych, aż po kwestie związane z bezpieczeństwem i niezawodnością pracy urządzeń. Ważne jest, aby przewody były dobrane nie tylko pod kątem maksymalnego obciążenia prądowego, ale także warunków, w jakich będą pracować, takich jak temperatura, wilgotność czy dostępność miejsca.

Projektowanie instalacji elektrycznych: Dobór przewodów i trasy kablowe

Podczas projektowania instalacji elektrycznych w maszynach, dobór przewodów to więcej niż tylko obciążenie prądowe. Źle dobrany przekrój przewodu może prowadzić do przegrzania i uszkodzenia systemu, a co gorsza – nawet do awarii maszyny lub urządzeń automatyki przemysłowej. Przewody muszą być dostosowane nie tylko do ilości przesyłanego prądu, ale także do długości trasy i warunków otoczenia. Im dłuższy przewód, tym większe ryzyko spadków napięcia, które mogą negatywnie wpływać na pracę maszyny. Dlatego tak ważne jest uwzględnienie wszystkich tych aspektów na etapie projektowania.

Dodatkowo, rozmieszczenie kabli w korytkach wymaga dokładnego przemyślenia. Zbyt duża ilość przewodów w jednej trasie powoduje ograniczenie przepływu powietrza, co może prowadzić do przegrzewania. Trzeba też pamiętać o separacji kabli sygnałowych niskonapięciowych od tych, które przenoszą wysokie napięcia, aby uniknąć zakłóceń elektromagnetycznych. W praktyce takie zaniedbania mogą prowadzić do zakłóceń w pracy czujników czy sterowników PLC, co w dłuższej perspektywie oznacza kosztowne przestoje.

Wszystko sprowadza się do detali – dobrze przemyślana instalacja to mniejsze ryzyko awarii i większa niezawodność pracy maszyn.

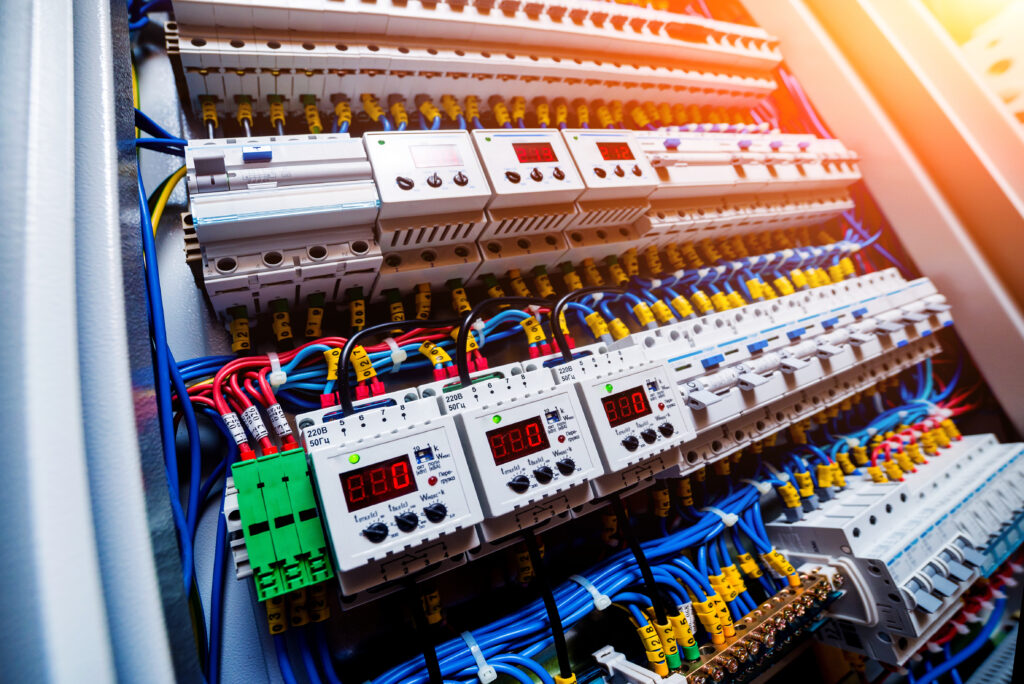

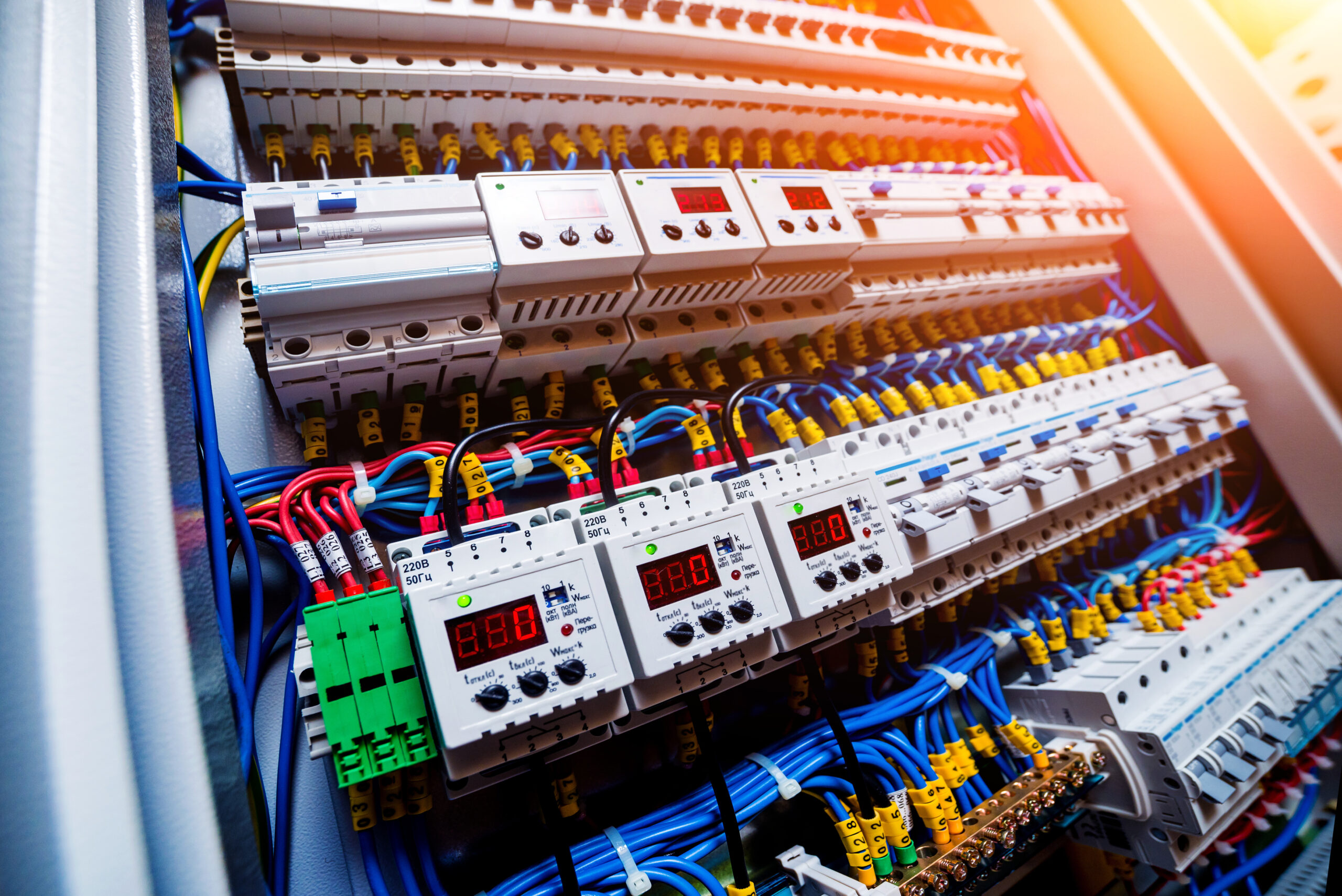

Projektowanie instalacji elektrycznych: Rozmieszczenie urządzeń w szafach elektrycznych

Projektowanie instalacji elektrycznych jest bardzo ważnym etapem projektowania maszyn oraz linii produkcyjnych także w kontekście bezpieczeństwa maszyn i norm zharmonizowanych. Rozmieszczenie urządzeń w szafach elektrycznych powinno być starannie zaplanowane, aby zapewnić nie tylko prawidłową pracę systemu, ale również jego długowieczność. Normy takie jak EN 60204-1 wyraźnie określają zasady dotyczące bezpieczeństwa elektrycznego maszyn, w tym wymóg odpowiedniej separacji urządzeń wrażliwych, takich jak sterowniki PLC, od elementów generujących duże ilości ciepła, np. inwerterów. Odpowiednie rozdzielenie tych komponentów pozwala na zminimalizowanie zakłóceń elektromagnetycznych oraz przeciążenia cieplnego, co jest kluczowe dla bezawaryjnej pracy systemu.

Dodatkowo, zgodnie z wymaganiami normy EN 61439-1, należy zadbać o właściwą wentylację szaf oraz przestrzeń między urządzeniami, aby uniknąć przegrzewania. Montaż inwerterów w oddzielnych szafach lub zapewnienie im wystarczającego chłodzenia to standardowa praktyka, która zmniejsza ryzyko awarii i zakłóceń w pracy maszyn. Taki podział gwarantuje, że wrażliwe urządzenia nie będą narażone na nadmierne ciepło czy interferencje elektromagnetyczne, co znacząco poprawia niezawodność całego systemu.

Dobrze zaplanowana organizacja przestrzeni w szafach sterowniczych to nie tylko bezpieczeństwo, ale również dłuższa żywotność i stabilność pracy maszyn.

Projektowanie instalacji elektrycznych: Uziemienie i minimalizacja zakłóceń

Każda instalacja elektryczna w maszynach musi mieć solidne uziemienie. To nie tylko kwestia spełnienia norm, ale przede wszystkim zapewnienie, że całość działa bezpiecznie i stabilnie. Źle zaprojektowane uziemienie może skutkować nie tylko zakłóceniami w pracy urządzeń, ale również nieprzewidzianymi awariami. W praktyce chodzi o to, aby prądy zwarciowe miały gdzie bezpiecznie odpłynąć, zamiast krążyć po systemie i siać spustoszenie.

Równie ważna jest ochrona przed zakłóceniami elektromagnetycznymi. Wystarczy niewielkie zaniedbanie, aby sygnały niskonapięciowe „złapały” szum od przewodów wysokoprądowych, co często prowadzi do błędów w pracy czujników lub sterowników. Dlatego tak istotne jest zachowanie separacji – przewody muszą być prowadzone oddzielnie, w odpowiednio zaplanowanych trasach kablowych. W przeciwnym razie, nawet najlepsze systemy mogą zawieść w kluczowych momentach.

Pomiar i monitorowanie parametrów instalacji

Kiedy instalacja elektryczna w maszynie zostanie już zainstalowana, nie można zapominać o jednym z najważniejszych etapów – pomiarach i monitorowaniu parametrów. To właśnie na tym etapie wychodzą na jaw wszelkie niedociągnięcia w projektowaniu instalacji elektrycznej czy wykonaniu, a w przyszłości regularne monitorowanie pozwala unikać nieprzewidzianych awarii.

Przy pomiarach kluczowe jest sprawdzenie, czy wszystkie przewody spełniają założenia dotyczące obciążenia prądowego, czy nie występują nadmierne spadki napięcia oraz czy instalacja jest odpowiednio uziemiona. Niezbędne są również testy dotyczące kompatybilności elektromagnetycznej (EMC), szczególnie w środowiskach, gdzie praca urządzeń generujących zakłócenia jest intensywna.

Monitorowanie parametrów w trakcie eksploatacji maszyny, takie jak pomiary temperatury przewodów czy analiza obciążeń prądowych, pozwala na wczesne wykrycie problemów i zapobieganie ich eskalacji. Dzięki temu możliwe jest szybkie reagowanie na zmiany w warunkach pracy i uniknięcie kosztownych przestojów.

Szkolenie

Bezpieczeństwo układów sterowania

Szkolenie: Bezpieczeństwo układów sterowania wg PN-EN ISO 13849-1 z wykorzystaniem programu SISTEMA! Zarejestruj się na nasze szkolenie i zapewnij bezpieczeństwo w swoim zakładzie!

Projektowanie wiązek kablowych w przemyśle samochodowym i kolejowym

W przemyśle motoryzacyjnym i kolejowym czy lotniczym wiązki kablowe odgrywają kluczową rolę w zapewnieniu niezawodnej i bezpiecznej pracy systemów elektrycznych. Projektowanie takich wiązek to nie tylko kwestia doboru odpowiednich przewodów, ale także precyzyjnego planowania ich rozmieszczenia, zapasów oraz zapewnienia właściwych promieni gięcia – zarówno statycznych, jak i dynamicznych. W takich projektach niezwykle pomocne są specjalistyczne narzędzia CAD, które pozwalają symulować zachowanie przewodów w różnych warunkach i kontrolować takie aspekty, jak luz kablowy czy dobór przepustów.

Szczególnie w dynamicznych systemach, takich jak pojazdy podczas projektowania instalacji elektrycznej, ważne jest uwzględnienie ruchu i wibracji, co wymaga projektowania wiązek, które wytrzymają tysiące cykli bez ryzyka uszkodzeń. Narzędzia CAD pozwalają na dokładne sprawdzenie promieni gięcia, co pomaga uniknąć nadmiernego naprężenia kabli, które mogłoby prowadzić do awarii.

Ważnym aspektem jest również odpowiednie rozmieszczenie wiązek ze względu na warunki atmosferyczne. W pojazdach, gdzie narażenie na wodę, wilgoć czy pył jest codziennością, trzeba zadbać o to, by woda nie mogła przedostawać się do skrzynek przyłączeniowych lub przepustów. Złe ułożenie wiązek może prowadzić do awarii elektrycznych, a w skrajnych przypadkach do kosztownych przestojów.

Źródła zewnętrzne:

- Norma PN-EN IEC 60204-1:2018-12: https://sklep.pkn.pl/pn-en-60204-1-2018-12p.html

- Norma PN-EN IEC 61439-1:2021-10: https://sklep.pkn.pl/pn-en-iec-61439-1-2021-10e.html

Projektowanie instalacji elektrycznych i wiązek kablowych maszyn

Przekrój przewodu dobiera się nie tylko do maksymalnego obciążenia prądowego, ale też do długości trasy i warunków pracy (np. temperatura, wilgotność, dostępne miejsce). Zbyt mały przekrój może powodować przegrzewanie, a długie trasy zwiększają ryzyko spadków napięcia.

Prowadzenie kabli niskonapięciowych razem z przewodami wysokoprądowymi sprzyja zakłóceniom elektromagnetycznym. W praktyce może to powodować błędy czujników lub sterowników PLC i prowadzić do przestojów.

Zgodnie z EN 60204-1 należy separować elementy wrażliwe (np. PLC) od urządzeń generujących ciepło (np. inwerterów), aby ograniczać zakłócenia i przeciążenia cieplne. EN 61439-1 podkreśla też potrzebę właściwej wentylacji i zachowania odstępów między urządzeniami.

Uziemienie zwiększa bezpieczeństwo i stabilność pracy, zapewniając bezpieczną drogę dla prądów zwarciowych. Źle zaprojektowane uziemienie może skutkować zakłóceniami i nieprzewidzianymi awariami.

Należy sprawdzić obciążenia prądowe, spadki napięcia oraz poprawność uziemienia, a także wykonać testy kompatybilności elektromagnetycznej (EMC) w wymagających środowiskach. W eksploatacji pomocne jest monitorowanie temperatur przewodów i obciążeń prądowych, aby wcześnie wykrywać problemy.