Kluczowe założenia artykułu:

Fragment omawia kluczowe zasady projektowania elektryki maszyn zgodnie z PN-EN 60204-1, wskazując typowe ryzyka i praktyczne konsekwencje błędów. Akcentuje prewencję w stanach ukrytych uszkodzeń oraz znaczenie poprawnego oznakowania, ochrony przeciwporażeniowej i E-STOP.

- PN-EN 60204-1 opisuje wymagania dla wyposażenia elektrycznego maszyn, by zwiększyć bezpieczeństwo i niezawodność w przemyśle

- Podkreślono różnicę między stanem defektu (ukryta wada) a awarią oraz potrzebę ochrony już na etapie defektu

- Wymagane jest jednoznaczne oznakowanie przewodów i komponentów wg IEC 60445 (PE żółto-zielony, N niebieski)

- Ochrona przed porażeniem obejmuje m.in. właściwą izolację oraz dobór RCD do charakteru instalacji (np. typ B przy falownikach)

- Układy zatrzymania awaryjnego muszą być widoczne i dostępne; PN-EN 60204-1 odwołuje się do ISO 13850 (np. czerwony na żółtym tle)

Czy wiesz, ile zagrożeń może się pojawić w maszynie z pozornie prostą instalacją elektryczną? Błędnie dobrana ochrona przed porażeniem czy niepoprawnie oznaczone przewody mogą prowadzić nie tylko do awarii, ale też do poważnego zagrożenia zdrowia i życia operatorów. Właśnie dlatego norma zharmonizowana PN-EN 60204-1 tak precyzyjnie formułuje wymagania w obszarze wyposażenia elektrycznego maszyn. Ma to na celu zapewnienie bezpiecznego, niezawodnego i efektywnego działania maszyn w środowisku przemysłowym. Poniżej znajdziesz rozwinięte omówienie dziesięciu najważniejszych zasad projektowania maszyn „od strony elektrycznej”, z praktycznymi przykładami i komentarzem, jak przekłada się to na codzienną eksploatację.

Różnica między stanem defektu a awarią – dlaczego należy chronić w stanie defektu?

W przemyśle często mylnie utożsamia się stan defektu z awarią, choć są to pojęcia o odmiennym charakterze i istotnych konsekwencjach dla bezpieczeństwa:

- Stan defektu – maszyna ma już pewne ukryte uszkodzenie, np. przewód o naruszonej izolacji. Jednak może to nie dawać żadnych wyraźnych objawów w codziennej pracy. Maszyna nadal funkcjonuje, a operator niekoniecznie zauważa nieprawidłowości. Jest to sytuacja szczególnie niebezpieczna, bo mamy do czynienia z potencjalnym źródłem porażenia, pożaru czy innych zagrożeń, a jednocześnie brak jest wyraźnych sygnałów ostrzegawczych.

- Awaria – urządzenie przestaje działać, zatrzymuje się lub wyświetla wyraźny komunikat błędu. Nierzadko z perspektywy pracownika dzieje się to „nagle”, mimo że przyczyną była niedostrzeżona wcześniej usterka (wspomniany stan defektu).

Dlaczego trzeba zabezpieczać maszynę już na etapie defektu? Bo kiedy defekt nie objawia się w codziennym użytkowaniu, rośnie prawdopodobieństwo, że usterka przerodzi się w poważniejszą awarię – a co gorsza, może prowadzić do wypadku. Kabel z uszkodzoną izolacją to klasyczny przykład: nikt nie zauważa drobnego pęknięcia, bo maszyna działa normalnie. Dopiero bezpośredni kontakt z przewodem może przynieść tragiczne skutki, od porażenia pracownika po zwarcie i pożar w szafie sterowniczej. Dlatego tak ważne jest uwzględnienie możliwych stanów ukrytych wad w systemie zabezpieczeń oraz regularne kontrole, aby wykrywać defekty nim staną się nieodwracalną w skutkach awarią.

1. Oznakowanie przewodów i komponentów

Jednym z podstawowych elementów projektowania instalacji elektrycznych w maszynach jest prawidłowe oznakowanie przewodów oraz komponentów. Norma odwołuje się do IEC 60445, która definiuje standardy kolorystyczne i symbole identyfikacyjne.

- Przewód ochronny (PE): żółto-zielony.

- Przewód neutralny (N): niebieski.

- Przewody fazowe (L): najczęściej czarne, brązowe lub szare (w zależności od liczby faz i przyjętych zasad).

Brak czytelnego oznaczenia może prowadzić do pomyłek przy serwisowaniu, zwłaszcza gdy maszynę obsługują różne osoby lub gdy maszyna stanowi zespół maszyn (np. linia montażowa składająca się z wielu modułów). Wyobraźmy sobie sytuację, w której serwisant otrzymuje schemat niezgodny z rzeczywistymi kolorami przewodów – ryzyko błędu rośnie wykładniczo, co może skutkować uszkodzeniem elementów automatyki przemysłowej czy nawet porażeniem operatora.

2. Ochrona przed porażeniem elektrycznym

Podstawowym celem normy PN-EN 60204-1 jest zagwarantowanie, że użytkownicy maszyn będą chronieni przed porażeniem. W tym kontekście ważną rolę odgrywają:

- Izolacja podstawowa: w przewodach i komponentach, które mogą się znaleźć pod napięciem.

- Izolacja wzmocniona: stosowana np. w warunkach szczególnie niebezpiecznych.

- Wyłączniki różnicowoprądowe (RCD): zalecane są typy odpowiednio dostosowane do charakteru sieci i urządzeń (np. typu B przy napędach z przetwornicą częstotliwości).

Dla przykładu, w maszynie do pakowania żywności może dojść do przetarcia izolacji przewodu wskutek intensywnej wibracji. Jeśli system ochrony różnicowoprądowej zostanie prawidłowo dobrany, zasilanie zostanie szybko odłączone, chroniąc człowieka przed porażeniem i zapobiegając poważniejszym awariom.

3. Układy zatrzymania awaryjnego

Przyciski zatrzymania awaryjnego, często nazywane „grzybami awaryjnymi”, muszą być łatwo dostępne i widoczne. W normie PN-EN 60204-1 znaleźć można odwołania do ISO 13850, która określa m.in. wymogi w zakresie ergonomii.

- Kolorystyka: zazwyczaj czerwony przycisk na żółtym tle.

- Lokalizacja: w zasięgu ręki operatora, możliwe też rozmieszczenie przycisków w różnych częściach maszyny.

Brak możliwości szybkiej reakcji podczas awarii może przełożyć się na poważne incydenty, szczególnie na liniach produkcyjnych, gdzie maszyny działają w sposób zautomatyzowany i w dużym tempie. Prawidłowo zaprojektowane sterowanie dwuręczne bywa też kluczowe w maszynach szczególnie niebezpiecznych (np. prasy, czy maszyny do obróbki drewna).

4. Uziemienie i wyrównanie potencjałów

Bez właściwego uziemienia i wyrównania potencjałów trudno mówić o bezpieczeństwie funkcjonalnym maszyn. Każda część przewodząca maszyny, z którą potencjalnie może zetknąć się człowiek, powinna być podłączona do układu uziemiającego.

- Przykład praktyczny: w obrabiarce CNC, która generuje silne zakłócenia elektromagnetyczne, niepoprawne uziemienie powoduje błędy w odczytach czujników, co przekłada się na złą jakość obróbki.

- Ponadto: zaburzenia te mogą przenosić się na inne urządzenia w fabryce, tworząc efekt domina problemów technologicznych.

Wyrównanie potencjałów ma również znaczenie w kontekście kompatybilności elektromagnetycznej (EMC), stanowiąc jeden z filarów normy maszynowej dotyczącej bezpieczeństwa instalacji elektrycznej.

5. Zabezpieczenia przed zwarciami i przeciążeniami

Każdy obwód w maszynie powinien być chroniony odpowiednio dobranym zabezpieczeniem nadprądowym (np. bezpiecznikiem lub wyłącznikiem nadprądowym). Nieprawidłowy dobór zabezpieczeń może skutkować:

- Przypadkowym rozłączaniem instalacji przy niewielkich przeciążeniach (co generuje przestoje).

- Niewyłączaniem się obwodu przy zwarciu, co w skrajnych przypadkach prowadzi do pożaru.

Załóżmy hipotetyczną maszynę drukarską z kilkoma silnikami napędowymi – jeśli zabezpieczenia nie zostaną poprawnie dobrane, zwarcie w jednym silniku może uszkodzić całą rozdzielnię i narazić firmę na duże straty. W kontekście minimalnych wymagań bhp dla maszyn i urządzeń technicznych rozporządzenie przewiduje też kary za brak właściwego zabezpieczenia.

Szkolenie

Bezpieczeństwo układów sterowania

Szkolenie: Bezpieczeństwo układów sterowania wg PN-EN ISO 13849-1 z wykorzystaniem programu SISTEMA! Zarejestruj się na nasze szkolenie i zapewnij bezpieczeństwo w swoim zakładzie!

6. Kompletna dokumentacja elektryczna

Bez rzetelnej, aktualnej dokumentacji technicznej trudno utrzymać maszynę w należytym stanie technicznym. Dokumentacja powinna obejmować:

- Schematy elektryczne (zawierające oznaczenia przewodów i komponentów).

- Listy części (np. typy przekaźników, styczników, czujników bezpieczeństwa).

- Instrukcje obsługi i konserwacji (wskazujące, jak postępować w razie awarii czy wymiany podzespołów).

W praktyce brak pełnej dokumentacji oznacza długie przestoje przy próbach diagnozy problemu, a także ryzyko naruszenia przepisów. Dla firm zajmujących się modernizacją maszyn czy ich audytem bezpieczeństwa, brak jasnych informacji o oryginalnych podzespołach może znacznie wydłużyć cały proces.

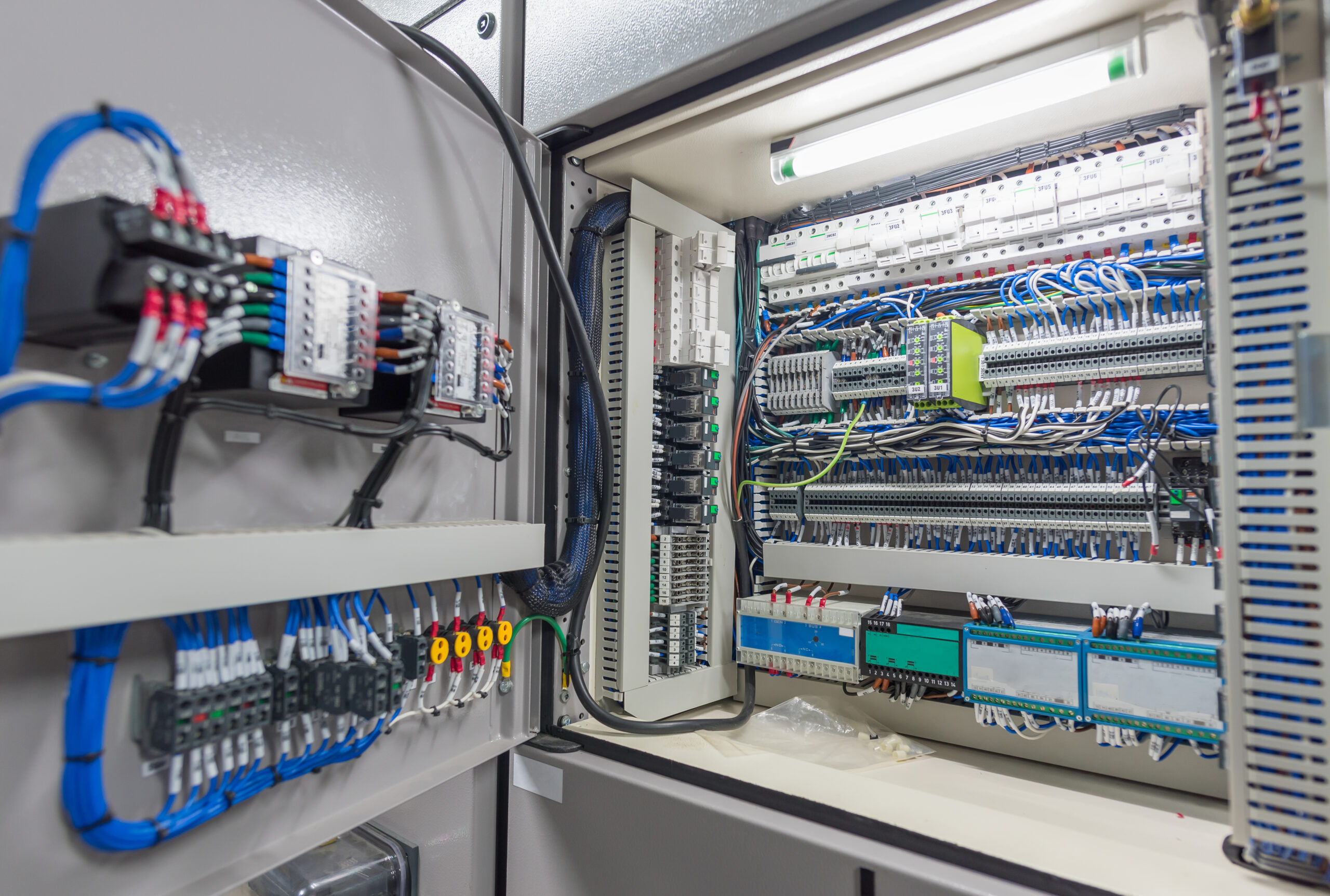

7. Ergonomia i przejrzystość instalacji

Norma PN-EN 60204-1 akcentuje, że instalacja elektryczna musi być zaprojektowana w sposób zapewniający łatwy dostęp do komponentów oraz minimalizujący ryzyko błędów ludzkich. Na tę ergonomię wpływają m.in.:

- Rozmieszczenie elementów w szafie sterowniczej: wystarczająca przestrzeń na przewody, wentylacja komponentów, logiczne pogrupowanie aparatury.

- Podpisanie aparatury: czytelne opisy przycisków, styczników, przekaźników bezpieczeństwa czy modułów I/O.

- Prowadzenie kabli: unikanie splatania przewodów zasilających i sygnałowych w jednym korycie.

Ostatni punkt jest szczególnie ważny, jeśli w maszynie występują kable o dużej mocy (np. zasilające silniki, przetwornice) oraz przewody pomiarowe od czujników. Silne sygnały z kabli zasilających lub silnikowych mogą wprowadzić zakłócenia do kabli sterujących i pomiarowych, powodując błędne odczyty i nieplanowane przestoje. Zgodnie z zasadami projektowania i bezpieczeństwa maszyn:

- Przewody zasilające i sygnałowe powinno się prowadzić w osobnych korytach kablowych lub na różnych poziomach korytek.

- Dla sygnałów niskoprądowych stosuje się odpowiednie ekranowanie, a ekran przewodu powinien być prawidłowo uziemiony.

- Należy zachowywać minimalne odległości między kablami mocy a kablami sygnałowymi, zwłaszcza przy dużych częstotliwościach (np. w systemach z falownikami).

Lekceważenie tych zasad może skutkować „niewyjaśnionymi” alarmami, nieprawidłową pracą czujników i finalnie prowadzić do błędnych decyzji sterowania (np. zatrzymania maszyny przy błędnym wskazaniu, a nawet do sytuacji zagrażających bezpieczeństwu operatorów).

8. Oświetlenie wnętrza maszyn

Często pomijanym, ale niezwykle ważnym obszarem jest oświetlenie wnętrza maszyn (np. komory roboczej, stref obsługowych). Norma wskazuje, że w miejscach wymagających regulacji czy konserwacji należy zapewnić natężenie światła na poziomie co najmniej 300 lx.

- Brak wystarczającego oświetlenia oznacza większe ryzyko pomyłki przy wymianie narzędzi, przestawianiu parametrów czy ocenie stanu zużycia komponentów.

- Przykład: w reaktorze chemicznym (część instalacji procesowej) słabe oświetlenie może doprowadzić do błędnej oceny poziomu substancji, a w konsekwencji wycieku.

Odpowiednio zaprojektowane oświetlenie to nie tylko kwestia spełnienia norm, lecz także kolejny punkt do bezpieczeństwa i efektywności pracy.

9. Ochrona przed zakłóceniami elektromagnetycznymi (EMC)

W dobie powszechnej automatyzacji i powszechnych sieci komunikacyjnych (np. protokoły komunikacyjne w automatyce przemysłowej typu PROFIBUS, EtherCAT czy SAFETYNET) poprawne projektowanie i ochrona przed zakłóceniami elektromagnetycznymi jest niezbędna.

- Filtry EMC i ekranowane przewody pomagają zminimalizować interferencje.

- Segmentacja tras kablowych (rozdzielenie przewodów zasilających od sygnałowych) zapobiega przenikaniu się zakłóceń.

W praktyce, w maszynach z systemem detekcji wad, błędne prowadzenie kabli może powodować błędne odczyty czujników, co wywołuje błędne kwalifikowanie wyrobów końcowych. Należy również pamiętać, że dyrektywa kompatybilności elektromagnetycznej (EMC) wymaga, by każda maszyna spełniała określone limity emisji i odporności na zakłócenia.

10. Testowanie i weryfikacja instalacji elektrycznej

Ostatnim, ale nie mniej ważnym krokiem jest gruntowne przetestowanie całej instalacji przed wprowadzeniem maszyny do obrotu lub ponownym uruchomieniem po modyfikacjach. Obejmuje to:

- Pomiar rezystancji izolacji oraz ciągłości przewodów ochronnych.

- Sprawdzenie działania zabezpieczeń (wyłączniki różnicowoprądowe, nadprądowe, przekaźnik bezpieczeństwa itp.).

- Symulacje awaryjne (np. naciśnięcie przycisku zatrzymania awaryjnego i ocena reakcji systemu).

Zaniechanie tych testów może zaowocować sytuacją, w której pierwsze poważne zwarcie ujawni ukryte błędy, kończąc się niebezpiecznym incydentem. Ponadto, w przypadku chęci uzyskania certyfikacji CE maszyn lub przeprowadzenia procesu oceny zgodności maszyn, właściwe protokoły z testów stanowią dokumentację potwierdzającą spełnienie wymogów.

Bezpieczna eksploatacja i zgodność z przepisami

Przestrzeganie zasad zawartych w normie PN-EN 60204-1 to nie tylko wymóg formalny powiązany z dyrektywą maszynową czy też nowym Rozporządzeniem UE ws. maszyn 2023/1230, lecz przede wszystkim gwarancja bezpiecznej pracy operatorów oraz niezawodności maszyn. Dobrze zaprojektowana i udokumentowana instalacja elektryczna:

- Chroni zdrowie i życie ludzi – poprzez minimalizację zagrożeń związanych z porażeniem czy awarią systemu zasilania.

- Zapewnia efektywność – dzięki odpowiedniej organizacji kabli, właściwemu doborowi zabezpieczeń i poprawnemu uziemieniu maszyny działają stabilniej i łatwiej je serwisować.

- Redukuje koszty – mniejsza liczba przestojów produkcyjnych oraz mniejsze ryzyko kosztownych napraw czy roszczeń.

Wdrożenie powyższych wytycznych warto poprzeć szkoleniami i konsultacjami z ekspertami w dziedzinie projektowania i budowy maszyn, zwłaszcza przy bardziej zaawansowanych technologiach. Dobrze wyszkolony zespół inżynierów jest w stanie już na etapie koncepcji przewidzieć najczęstsze pułapki, co przekłada się na krótszy czas wdrożenia i szybszą realizację celów biznesowych.

Pamiętaj – dbałość o standardy PN-EN 60204-1 to inwestycja w bezpieczeństwo, sprawną produkcję i pozytywny wizerunek marki. W razie wątpliwości warto rozważyć wykonanie audytu bezpieczeństwa, skonsultować się z upoważnionym przedstawicielem producenta (w przypadku maszyn importowanych) czy też przeprowadzić dodatkową analizę ryzyka. W ten sposób zyskujemy pewność, że nasza maszyna jest nie tylko zgodna z prawem, ale przede wszystkim – bezpieczna w codziennej eksploatacji.

Szkolenie

Dyrektywa Maszynowa

2006/42/WE

Zdobądź niezbędną wiedzę o Dyrektywie Maszynowej 2006/42/WE! Zarejestruj się na nasze szkolenie i zapewnij bezpieczeństwo w swoim zakładzie!

PN-EN 60204-1: 10 najważniejszych zasad

Stan defektu to ukryte uszkodzenie (np. naruszona izolacja przewodu), które nie musi dawać objawów w pracy maszyny. Awaria oznacza zatrzymanie maszyny lub wyraźny błąd, często będący skutkiem wcześniej niezauważonego defektu.

Bo defekt może nie być widoczny dla operatora, a mimo to stanowi źródło porażenia, zwarcia lub pożaru. Regularne kontrole i właściwe zabezpieczenia pomagają wykryć usterkę, zanim przerodzi się w wypadek lub poważną awarię.

PN-EN 60204-1 odwołuje się do IEC 60445: PE ma barwę żółto-zieloną, N niebieską, a przewody fazowe (L) zwykle czarną, brązową lub szarą. Czytelne oznaczenia zmniejszają ryzyko pomyłek podczas serwisu i modernizacji.

Wymaga stosowania m.in. izolacji podstawowej i wzmocnionej oraz odpowiednio dobranych wyłączników różnicowoprądowych (RCD). W przykładzie z przetartą izolacją RCD może szybko odłączyć zasilanie, ograniczając ryzyko porażenia i szkód.

Przyciski zatrzymania awaryjnego muszą być dobrze widoczne i łatwo dostępne, a norma odwołuje się tu do ISO 13850. Typowo jest to czerwony przycisk na żółtym tle, rozmieszczany tak, by operator mógł szybko zareagować.