Kluczowe założenia artykułu:

Artykuł wyjaśnia, że „bezpieczny” jest nie typ czujnika, lecz sposób jego użycia w funkcji bezpieczeństwa zgodnie z PL/SIL. Pokazuje, jakie wymagania (redundancja, diagnostyka, parametry niezawodności) pozwalają osiągać wysokie poziomy bezpieczeństwa.

- Formalnie nie ma uniwersalnej kategorii „czujników bezpieczeństwa”; liczy się ich rola w funkcji bezpieczeństwa i architekturze układu

- Ocena wg PN-EN ISO 13849-1 (PL a–e) i PN-EN 62061 (SIL 1–4); wyższy PL/SIL wymaga m.in. redundancji i diagnostyki

- Dla PL e/SIL 3 kluczowe są: dwukanałowość, pokrycie diagnostyczne (DC) oraz dane niezawodności (np. MTTFd, PFH) od producenta

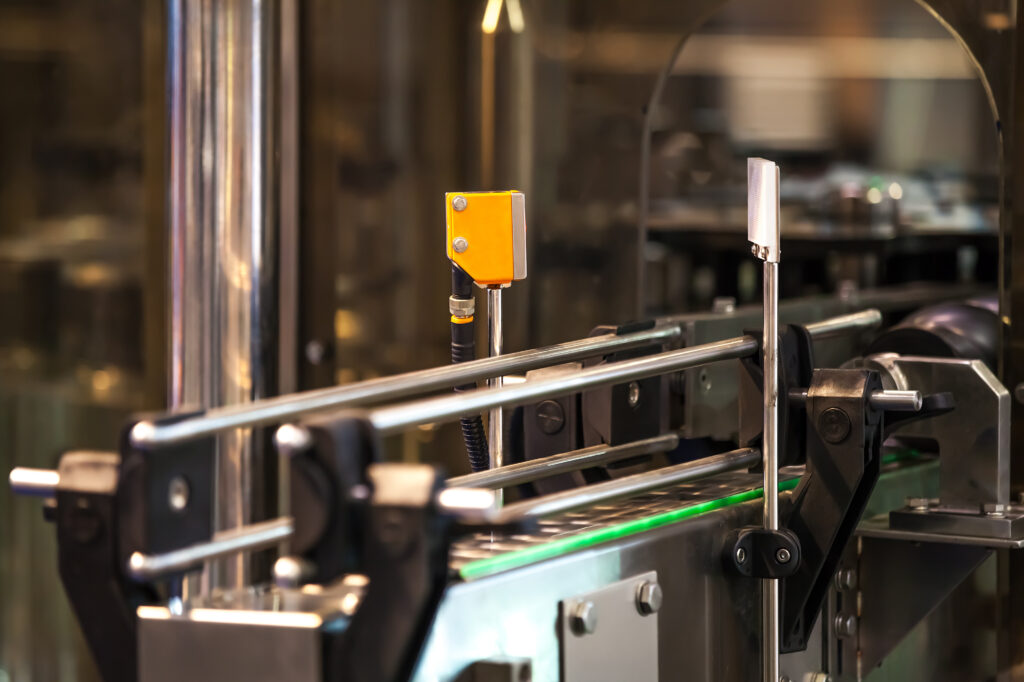

- Przykłady elementów safety: czujniki indukcyjne i ciśnienia, krańcówki i zamki RFID, kurtyny/bariery świetlne; istotny jest poprawny montaż i konfiguracja

- RFID utrudnia manipulację, a rozwiązania z autodiagnostyką/OSSD i możliwością łączenia szeregowego wspierają wysoki poziom diagnostyki

Czy wiesz, że każdy czujnik – od indukcyjnego, przez ciśnieniowy, aż po zamki RFID – może pełnić funkcję bezpieczeństwa, jeżeli tylko zapewnimy mu właściwą redundancję i diagnostykę? W powszechnym użyciu utarło się sformułowanie „czujnik bezpieczeństwa”, jednak formalnie nie istnieje uniwersalna kategoria takich czujników. Kluczowe jest to, jak dany sensor zostaje włączony w układ sterowania i czy spełnia wymogi norm PN-EN ISO 13849-1 (Performance Level) oraz PN-EN 62061 (SIL). Niniejszy artykuł pokazuje od ogółu do szczegółu, jak różne typy czujników (np. indukcyjne, ciśnieniowe, krańcówki, RFID, wyłączniki bezpieczeństwa) mogą wspomagać lub pełnić funkcję bezpieczeństwa maszyn.

Czujniki i bezpieczeństwo maszyn

Zgodnie z dyrektywą maszynową (a także nowym z rozporządzeniem (UE) ws. maszyn 2023/1230, które zastępuje obecną dyrektywę), producent lub integrator automatyki przemysłowej jest zobowiązany do zapewnienia, że maszyna jest bezpieczna dla użytkowników. Częścią tego procesu jest ocena ryzyka maszyn i zaprojektowanie odpowiednich układów bezpieczeństwa.

Wiele osób utożsamia bezpieczeństwo z samymi wyłącznikami bezpieczeństwa (np. zamkami przy osłonach), ale w praktyce każdy czujnik, jeśli zostanie zastosowany w obwodzie bezpieczeństwa, może wspomagać funkcję bezpieczeńśtwa. Warunkiem jest spełnienie wymagań, które pozwalają osiągnąć odpowiedni Performance Level (PL) lub Safety Integrity Level (SIL).

Czujniki bezpieczeństwa: Kryteria oceny bezpieczeństwa: PL i SIL

PN-EN ISO 13849-1 (Performance Level)

- Określa poziomy bezpieczeństwa od PL a do PL e.

- Im wyższy poziom (np. PL e), tym mniejsze dopuszczalne prawdopodobieństwo awarii funkcji bezpieczeństwa.

- Aby osiągnąć PL e, konieczne są m.in. redundancja, pokrycie diagnostyczne (DC, Diagnostic Coverage) oraz potwierdzony poziom niezawodności poszczególnych elementów (MTTFd).

PN-EN 62061 (SIL) / EN 61508

- Wskazuje poziomy nienaruszalności bezpieczeństwa od SIL 1 do SIL 4.

- Dla maszyn przemysłowych typowe wymagania to SIL 2 lub SIL 3.

- Przy projektowaniu funkcji bezpieczeństwa dla SIL 3 nie wystarczy sam czujnik z wyjściem sygnału – potrzeba także rozbudowanej architektury kontrolnej (sterownik bezpieczeństwa, przekaźnik bezpieczeństwa lub moduł wejść/wyjść safety).

Ważne: W obu podejściach bardzo ważnym aspektem jest, czy układ potrafi wykryć i zareagować na ewentualną usterkę czujnika, czy np. zapewnia dublowanie torów sygnałowych (redundancję).

Przykładowe czujniki w roli elementów safety

Czujniki dzielimy zwykle wg zasady pomiaru (indukcyjne, optyczne, ciśnieniowe itd.), jednak z perspektywy bezpieczeństwa ważniejsze jest to, jak projektant włącza je w system sterowania oraz jakie mają parametry niezawodności.

Czujnik indukcyjny

- Zastosowanie: Detekcja obecności elementu metalowego (np. położenie siłownika, blokady mechanicznej).

- Funkcja w systemie bezpieczeństwa: Jeżeli musimy monitorować położenie kluczowej części maszyny (np. zatrzymany stempel), dwa czujniki indukcyjne w układzie dwukanałowym pozwolą na wykrycie błędu jednego z nich.

- Wersje „safety”: Niektórzy producenci oferują czujniki indukcyjne z dodatkowymi przewodami diagnostycznymi, co ułatwia uzyskanie PL d/e lub SIL 2/3.

Czujnik ciśnienia

- Zastosowanie: Monitorowanie ciśnienia w układach hydraulicznych lub pneumatycznych.

- Funkcja w systemie bezpieczeństwa: Może wyłączyć maszynę lub zainicjować bezpieczny stan, gdy ciśnienie przekracza dopuszczalny poziom.

- Ograniczenia: Aby sensor ciśnienia mógł uchodzić za element obwodu bezpieczeństwa, musi mieć deklarowane wskaźniki niezawodności i umożliwiać (przynajmniej na poziomie układu) monitorowanie ewentualnych awarii lub odchyleń od normy.

Wyłączniki bezpieczeństwa przy osłonach

- Klasyka bezpieczeństwa: Krańcówki z wymuszonym otwarciem, zamki bezpieczeństwa z ryglowaniem, wyłączniki linkowe przy taśmach transportowych.

- Redundancja: Coraz częściej producenci oferują dwukanałowe wyjścia (4-6 przewodów) i wewnętrzną diagnostykę.

- Kodowanie RFID: Nowoczesne zamki i krańcówki bezstykowe są często wyposażone w identyfikację RFID, co utrudnia manipulację (zastąpienie elementu innym).

Kurtyny i bariery świetlne

- Zastosowanie: Zabezpieczenie stref dostępu, np. wokół prasy czy robota przemysłowego.

- Poziom bezpieczeństwa: Większość barier dostępnych na rynku deklaruje osiągnięcie PL e / SIL 3, pod warunkiem prawidłowego montażu i konfiguracji.

- Funkcje dodatkowe: Niektóre mają zaawansowaną autodiagnostykę, rozróżnienie blanking lub muting (dopasowanie do procesu), co zwiększa funkcjonalność bez obniżania poziomu bezpieczeństwa.

Czujniki z kodowaniem RFID

- Największy atut: Trudne do zmanipulowania, bo każdy aktor RFID jest „sparowany” z konkretnym czytnikiem.

- Możliwość łączenia szeregowego: Wiele z nich pozwala na tzw. daisy chain, czyli podłączenie kilku czujników kolejno jeden do drugiego przy zachowaniu wysokiego poziomu diagnostyki.

- Zastosowanie: Głównie przy osłonach i drzwiczkach, ale też w bardziej złożonych projektach (np. nadzór pozycji wymiennych modułów w maszynach).

Czujniki bezpieczeństwa: Jak osiągnąć wysoki poziom bezpieczeństwa (PL e / SIL 3)?

- Redundancja (dwukanałowość)

- Dwa niezależne tory sygnałowe pozwalają na wykrycie awarii jednego z czujników.

- Przykład: Zamiast jednego czujnika indukcyjnego, dwa równolegle monitorujące to samo zdarzenie; czujnik bezpieczeństwa z dwoma kanałami OSSD w jednej obudowie.

- Zaawansowana diagnostyka (DC – Diagnostic Coverage)

- Czujnik powinien sygnalizować zwarcia, rozwarcia czy blokadę sygnału.

- W praktyce: Wyjścia OSSD, protokoły transmisji (np. IO-Link Safety), linie testowe.

- Parametry niezawodności

- Producent musi dostarczyć dane takie jak MTTFd, PFH, ewentualnie wskaźniki SIL, by można je było wprowadzić do narzędzi obliczeniowych (np. SISTEMA).

- Im lepiej udokumentowane jest urządzenie, tym łatwiejsze udowodnienie osiągnięcia PL e / SIL 3 w ocenie ryzyka maszyny.

- Odpowiednia architektura systemu sterowania

- Nawet najdoskonalszy czujnik nie zagwarantuje bezpieczeństwa, jeżeli nie współpracuje ze sterownikiem bezpieczeństwa lub przekaźnikiem safety dostosowanym do wymagań normy.

- Trzeba też zapewnić zgodne z normami elementy wykonawcze (np. styczniki z wymuszonym rozwieraniem).

Szkolenie

Bezpieczeństwo układów sterowania

Szkolenie: Bezpieczeństwo układów sterowania wg PN-EN ISO 13849-1 z wykorzystaniem programu SISTEMA! Zarejestruj się na nasze szkolenie i zapewnij bezpieczeństwo w swoim zakładzie!

Kodowanie RFID i łączenie szeregowe – nowoczesne trendy

Kodowanie RFID

- Poziom kodowania: W normie PN-EN ISO 14119 wyróżniono niski, średni i wysoki poziom zabezpieczenia. RFID często zalicza się do wyższego poziomu, bo sensor rozpoznaje unikalny kod nadajnika.

- Korzyści: Utrudnienie obejścia systemu (tampering), wyższa zgodność z kategoriami 3 lub 4 (PL d/e).

Łączenie szeregowe (tzw. daisy chain)

- Dlaczego popularne? Pozwala zmniejszyć liczbę przewodów i wejść sterownika bezpieczeństwa. Zamiast 10 kabli do 10 czujników, prowadzi się jeden łańcuch.

- Czy nie obniża bezpieczeństwa? W nowoczesnych rozwiązaniach nie – każdy czujnik w szeregu potrafi zasygnalizować swój stan, dzięki czemu nadal mamy wysoką diagnostykę (np. PL e / SIL 3).

Czujniki bezpieczeństwa: Wdrażanie i praktyczne wskazówki

- Przeprowadź analizę ryzyka

- Sprawdź, czy maszyna potrzebuje PL e / SIL 3, czy wystarczy niższy poziom (np. PL d / SIL 2).

- Nadmierne wymogi mogą zwiększyć koszty, ale niedoszacowanie grozi niewystarczającym zabezpieczeniem.

- Dobierz odpowiednie czujniki

- Upewnij się, że producent udostępnia parametry do obliczeń (MTTFd, DC, PFH).

- Rozważ czujniki RFID lub wzmocnione konstrukcje dedykowane do bezpieczeństwa – z reguły mają gotowe certyfikaty jednostek notyfikowanych.

- Zaprojektuj redundancję i diagnostykę

- Wysoki poziom bezpieczeństwa wymaga dwukanałowego rozwiązania (kategoria 3, 4 wg ISO 13849-1).

- W sterowniku bezpieczeństwa (lub przekaźniku) ustaw funkcje diagnostyczne, by natychmiast wykrywać usterkę.

- Korzystaj z narzędzi inżynierskich

- Oprogramowanie SISTEMA (lub podobne) pozwala na weryfikację, czy uzyskane są założone poziomy PL.

- W przypadku SIL (EN 62061) konieczne jest oszacowanie parametru PFH dla całej funkcji bezpieczeństwa.

- Zadbaj o szkolenia i audyty

- Szkolenia z bezpieczeństwa maszyn pomagają poznać praktyczne przykłady, uniknąć błędów i wdrożyć skuteczne rozwiązania.

- Regularny audyt bezpieczeństwa pozwala utrzymać maszynę w zgodzie z przepisami (także w kontekście przyszłych zmian norm zharmonizowanych i dyrektyw).

Wbrew powszechnym wyobrażeniom nie ma jednego uniwersalnego „czujnika bezpieczeństwa” – istnieją dowolne czujniki, które mogą pełnić funkcję bezpieczeństwa, jeśli zapewnimy im właściwe warunki: redundancję, diagnostykę i odpowiednio zaprojektowaną architekturę sterowania. Stawka jest wysoka, bo chodzi o bezpieczeństwo operatorów, a także o zgodność maszyny z obowiązującymi przepisami i normami.

- Czujniki indukcyjne, ciśnieniowe czy wyłączniki krańcowe mogą stać się krytycznym elementem safety, gdy zadbasz o dwukanałowość i monitorowanie uszkodzeń.

- RFID i nowoczesne technologie pozwalają skutecznie przeciwdziałać manipulacji i fałszywym sygnałom.

- Łączenie szeregowe (daisy chain) przy zachowaniu odpowiedniego poziomu diagnostyki upraszcza instalację i pozwala zachować PL e / SIL 3.

Ostatecznie dobór i wdrożenie właściwych czujników to nie tylko wymóg formalny (np. uzyskanie deklaracji zgodności czy spełnienie wymogów dyrektywy maszynowej), ale też realna inwestycja w bezpieczeństwo i wydajność parku maszynowego. Chcesz mieć pewność, że projekt jest odporny na awarie? Rozważ konsultacje z doświadczonym integratorem automatyki przemysłowej, skorzystaj z audytu bezpieczeństwa i pamiętaj o ciągłym doskonaleniu wiedzy – to się naprawdę opłaca.

Szkolenie

Dyrektywa Maszynowa

2006/42/WE

Zdobądź niezbędną wiedzę o Dyrektywie Maszynowej 2006/42/WE! Zarejestruj się na nasze szkolenie i zapewnij bezpieczeństwo w swoim zakładzie!

Czujniki bezpieczeństwa

W powszechnym użyciu tak się mówi, ale formalnie nie ma uniwersalnej kategorii „czujników bezpieczeństwa”. O tym, czy czujnik pełni funkcję bezpieczeństwa, decyduje sposób włączenia go do układu sterowania oraz spełnienie wymagań PN-EN ISO 13849-1 (PL) lub PN-EN 62061 (SIL).

Z perspektywy bezpieczeństwa ważniejsza jest architektura i diagnostyka niż sama zasada pomiaru (indukcyjny, ciśnieniowy, RFID itd.). Nawet „zwykły” czujnik może wspierać funkcję bezpieczeństwa, jeśli układ ma redundancję i potrafi wykrywać usterki.

PN-EN ISO 13849-1 określa Performance Level od PL a do PL e, gdzie wyższy PL oznacza mniejsze dopuszczalne prawdopodobieństwo awarii funkcji bezpieczeństwa. PN-EN 62061 (SIL) definiuje poziomy SIL 1–SIL 4, a w maszynach przemysłowych typowe są SIL 2 lub SIL 3.

Kluczowe są redundancja (dwukanałowość), pokrycie diagnostyczne (DC) oraz udokumentowane parametry niezawodności (np. MTTFd, PFH). Potrzebna jest też odpowiednia architektura sterowania, np. sterownik bezpieczeństwa lub przekaźnik safety.

Czujniki z kodowaniem RFID utrudniają manipulację, bo aktor jest „sparowany” z konkretnym czytnikiem, a wiele rozwiązań wspiera łączenie szeregowe z zachowaniem diagnostyki. Kurtyny i bariery świetlne często deklarują PL e / SIL 3, pod warunkiem prawidłowego montażu i konfiguracji.