Points clés :

L’extrait présente les principes clés de conception des équipements électriques des machines conformément à la NF EN 60204-1, en indiquant les risques typiques et les conséquences pratiques des erreurs. Il met l’accent sur la prévention dans les situations de défaillances latentes, ainsi que sur l’importance d’un marquage correct, de la protection contre les chocs électriques et de l’arrêt d’urgence (E-STOP).

- La norme NF EN 60204-1 décrit les exigences relatives à l’équipement électrique des machines, afin d’accroître la sécurité et la fiabilité dans l’industrie.

- La différence entre l’état de défaut (vice caché) et la panne a été soulignée, ainsi que la nécessité de mettre en place une protection dès le stade du défaut.

- Un marquage sans ambiguïté des conducteurs et des composants conformément à l’IEC 60445 est requis (PE jaune‑vert, N bleu).

- La protection contre les chocs électriques comprend notamment une isolation appropriée ainsi que le choix d’un RCD adapté à la nature de l’installation (p. ex. type B avec des variateurs de fréquence).

- Les dispositifs d’arrêt d’urgence doivent être visibles et accessibles ; la norme NF EN 60204-1 renvoie à l’ISO 13850 (p. ex. rouge sur fond jaune).

Sais-tu combien de dangers peuvent apparaître dans une machine dont l’installation électrique semble pourtant simple ? Une protection contre les chocs électriques mal choisie ou des conducteurs mal repérés peuvent conduire non seulement à des pannes, mais aussi à un risque grave pour la santé et la vie des opérateurs. C’est précisément pour cette raison que la norme harmonisée NF EN 60204-1 formule avec autant de précision les exigences relatives à l’équipement électrique des machines. L’objectif est de garantir un fonctionnement sûr, fiable et efficace des machines en environnement industriel. Ci-dessous, tu trouveras une présentation détaillée des dix principes les plus importants de conception des machines « côté électrique », avec des exemples pratiques et un commentaire sur la manière dont cela se traduit dans l’exploitation au quotidien.

Différence entre un état de défaut et une panne – pourquoi faut-il protéger en état de défaut ?

Dans l’industrie, on confond souvent à tort l’état de défaut et la panne, alors qu’il s’agit de notions de nature différente, avec des conséquences importantes en matière de sécurité :

- État de défaut – la machine présente déjà une dégradation cachée, par exemple un conducteur dont l’isolation est endommagée. Toutefois, cela peut ne provoquer aucun symptôme évident au quotidien. La machine continue de fonctionner et l’opérateur ne remarque pas forcément d’anomalie. Cette situation est particulièrement dangereuse, car on est face à une source potentielle d’électrisation, d’incendie ou d’autres risques, tout en l’absence de signaux d’alerte clairs.

- Panne – l’équipement cesse de fonctionner, s’arrête ou affiche un message d’erreur explicite. Du point de vue du personnel, cela survient souvent « soudainement », alors que la cause était une défaillance passée inaperçue auparavant (l’état de défaut mentionné).

Pourquoi faut-il sécuriser la machine dès le stade du défaut ? Parce que lorsqu’un défaut ne se manifeste pas en usage courant, la probabilité augmente qu’il évolue vers une panne plus grave — et, pire encore, qu’il conduise à un accident. Un câble dont l’isolation est endommagée en est l’exemple classique : personne ne remarque une petite fissure, car la machine fonctionne normalement. Ce n’est qu’au contact direct du conducteur que les conséquences peuvent être dramatiques, de l’électrisation d’un salarié jusqu’au court-circuit et à l’incendie dans l’armoire de commande. D’où l’importance d’intégrer, dans le système de protection, les états possibles de défauts latents, ainsi que de réaliser des contrôles réguliers afin de détecter les défauts avant qu’ils ne se transforment en pannes aux conséquences irréversibles.

1. Repérage des conducteurs et des composants

L’un des éléments fondamentaux de la conception des installations électriques dans les machines est le repérage correct des conducteurs et des composants. La norme renvoie à l’IEC 60445, qui définit les standards de couleurs et les symboles d’identification.

- Conducteur de protection (PE) : jaune-vert.

- Conducteur neutre (N) : bleu.

- Conducteurs de phase (L) : le plus souvent noirs, marron ou gris (selon le nombre de phases et les règles retenues).

L’absence d’un repérage lisible peut entraîner des erreurs lors des opérations de maintenance, en particulier lorsque la machine est prise en charge par différentes personnes ou lorsqu’elle constitue un ensemble de machines (par exemple une ligne d’assemblage composée de nombreux modules). Imaginons une situation où le technicien reçoit un schéma non conforme aux couleurs réelles des conducteurs : le risque d’erreur augmente de façon exponentielle, ce qui peut entraîner l’endommagement d’éléments d’automatisation industrielle ou même l’électrisation de l’opérateur.

2. Protection contre les chocs électriques

L’objectif principal de la norme NF EN 60204-1 est de garantir que les utilisateurs des machines soient protégés contre les chocs électriques. Dans ce contexte, un rôle important est joué par :

- Isolation de base : dans les conducteurs et les composants susceptibles d’être sous tension.

- Isolation renforcée : utilisée par exemple dans des conditions particulièrement dangereuses.

- Dispositifs différentiels résiduels (RCD) : il est recommandé de choisir des types adaptés aux caractéristiques du réseau et des équipements (par exemple de type B avec des entraînements équipés d’un variateur de fréquence).

Par exemple, sur une machine d’emballage alimentaire, l’isolation d’un conducteur peut s’user par frottement sous l’effet de vibrations intenses. Si la protection différentielle est correctement dimensionnée, l’alimentation sera rapidement coupée, protégeant la personne contre l’électrisation et évitant des défaillances plus graves.

3. Circuits d’arrêt d’urgence

Les boutons d’arrêt d’urgence, souvent appelés « champignons d’arrêt d’urgence », doivent être facilement accessibles et bien visibles. La norme NF EN 60204-1 contient des renvois à la ISO 13850, qui précise notamment des exigences en matière d’ergonomie.

- Code couleur : généralement un bouton rouge sur fond jaune.

- Emplacement : à portée de main de l’opérateur, avec la possibilité de répartir les boutons à différents endroits de la machine.

L’absence de réaction rapide en cas de panne peut se traduire par des incidents graves, en particulier sur les lignes de production, où les machines fonctionnent de manière automatisée et à un rythme élevé. Une commande bimanuelle correctement conçue est aussi souvent déterminante sur les machines particulièrement dangereuses (p. ex. presses ou machines de travail du bois).

4. Mise à la terre et liaison équipotentielle

Sans une mise à la terre et une liaison équipotentielle correctes, il est difficile de parler de sécurité fonctionnelle des machines. Toute partie conductrice de la machine avec laquelle une personne peut potentiellement entrer en contact doit être raccordée au système de mise à la terre.

- Exemple pratique : sur une machine-outil CNC générant de fortes perturbations électromagnétiques, une mise à la terre incorrecte provoque des erreurs de lecture des capteurs, ce qui se traduit par une mauvaise qualité d’usinage.

- De plus : ces perturbations peuvent se propager à d’autres équipements de l’usine, créant un effet domino de problèmes technologiques.

La liaison équipotentielle est également importante dans le cadre de la compatibilité électromagnétique (EMC), en constituant l’un des piliers de la norme machine relative à la sécurité de l’installation électrique.

5. Protections contre les courts-circuits et les surcharges

Chaque circuit de la machine doit être protégé par une protection contre les surintensités correctement dimensionnée (p. ex. un fusible ou un disjoncteur). Un mauvais choix de protections peut entraîner :

- Des déclenchements intempestifs de l’installation lors de faibles surcharges (ce qui génère des arrêts).

- L’absence de coupure du circuit en cas de court-circuit, ce qui, dans les cas extrêmes, peut conduire à un incendie.

Prenons une machine d’impression hypothétique avec plusieurs moteurs d’entraînement : si les protections ne sont pas correctement dimensionnées, un court-circuit sur un moteur peut endommager tout le tableau de distribution et exposer l’entreprise à des pertes importantes. Dans le contexte des exigences minimales en matière de santé et sécurité au travail pour les machines et les équipements techniques, le règlement prévoit également des sanctions en cas d’absence de protection adéquate.

6. Documentation électrique complète

Sans documentation technique fiable et à jour, il est difficile de maintenir la machine en bon état technique. La documentation doit comprendre :

- Schémas électriques (avec le repérage des conducteurs et des composants).

- Nomenclatures (p. ex. types de relais, contacteurs, capteurs de sécurité).

- Instructions d’utilisation et de maintenance (indiquant la conduite à tenir en cas de panne ou lors du remplacement de sous-ensembles).

En pratique, l’absence de documentation complète signifie de longs arrêts lors des tentatives de diagnostic, ainsi qu’un risque de non-conformité réglementaire. Pour les entreprises qui réalisent la modernisation de machines ou leur audit de sécurité, le manque d’informations claires sur les composants d’origine peut allonger sensiblement l’ensemble du processus.

7. Ergonomie et lisibilité de l’installation

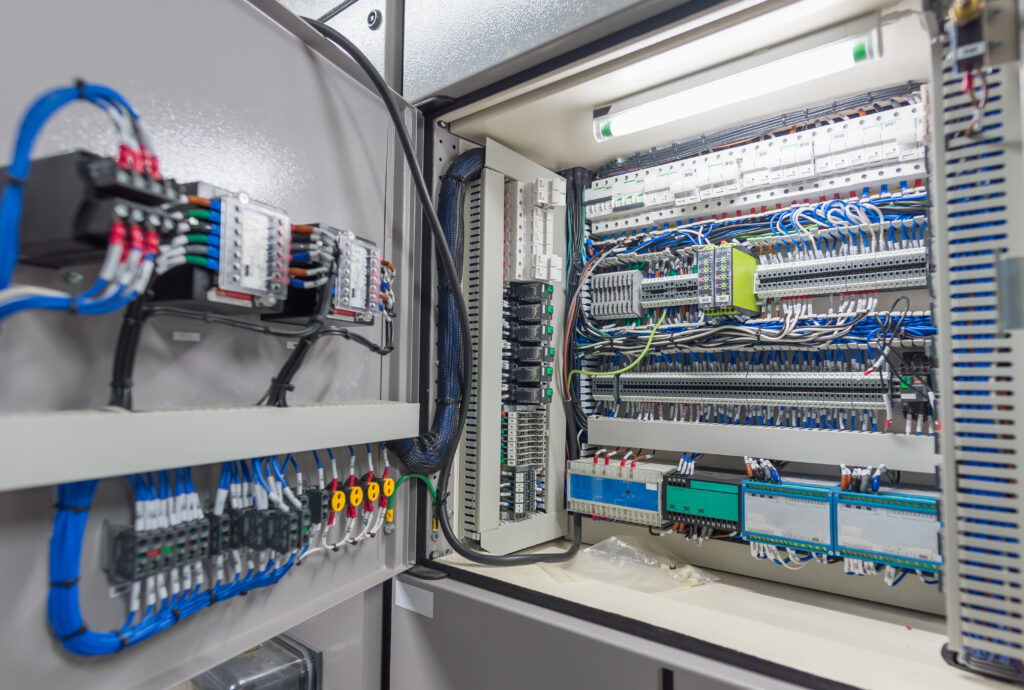

La norme NF EN 60204-1 souligne que l’installation électrique doit être conçue de manière à garantir un accès facile aux composants et à réduire le risque d’erreurs humaines. Cette ergonomie dépend notamment de :

- Implantation des éléments dans l’armoire de commande : espace suffisant pour les conducteurs, ventilation des composants, regroupement logique des appareillages.

- Repérage des appareillages : marquages lisibles des boutons, contacteurs, relais de sécurité ou modules d’E/S.

- Cheminement des câbles : éviter de mélanger, dans une même goulotte, les câbles d’alimentation et les câbles de signal.

Ce dernier point est particulièrement important lorsque la machine comporte des câbles de forte puissance (p. ex. alimentation des moteurs, variateurs) ainsi que des conducteurs de mesure provenant des capteurs. Des signaux puissants issus des câbles d’alimentation ou des câbles moteurs peuvent injecter des perturbations dans les câbles de commande et de mesure, provoquant des lectures erronées et des arrêts non planifiés. Conformément aux principes de conception et de sécurité des machines :

- Les câbles d’alimentation et les câbles de signal doivent être posés dans des goulottes séparées ou à des niveaux différents.

- Pour les signaux de faible courant, on utilise un blindage approprié, et le blindage du câble doit être correctement mis à la terre.

- Il convient de respecter des distances minimales entre les câbles de puissance et les câbles de signal, en particulier à hautes fréquences (p. ex. dans les systèmes avec variateurs).

Le non-respect de ces règles peut entraîner des alarmes « inexpliquées », un fonctionnement incorrect des capteurs et, au final, conduire à des décisions de commande erronées (p. ex. arrêt de la machine sur une indication fausse, voire des situations mettant en danger la sécurité des opérateurs).

8. Éclairage intérieur des machines

Un aspect souvent négligé, mais pourtant essentiel, concerne l’éclairage à l’intérieur des machines (p. ex. la chambre de travail, les zones d’intervention). La norme indique que, dans les zones nécessitant des réglages ou des opérations de maintenance, il convient d’assurer un niveau d’éclairement d’au moins 300 lx.

- Un éclairage insuffisant accroît le risque d’erreur lors du remplacement d’outils, de l’ajustement des paramètres ou de l’évaluation de l’état d’usure des composants.

- Exemple : dans un réacteur chimique (élément d’une installation de procédé), un éclairage faible peut conduire à une mauvaise appréciation du niveau de substance et, par conséquent, à une fuite.

Un éclairage correctement conçu n’est pas seulement une question de conformité aux normes : c’est aussi un levier supplémentaire de sécurité et d’efficacité au travail.

9. Protection contre les perturbations électromagnétiques (EMC)

À l’ère de l’automatisation généralisée et des réseaux de communication omniprésents (p. ex. les protocoles de communication en automatisme industriel tels que PROFIBUS, EtherCAT ou SAFETYNET), une conception correcte et la protection contre les perturbations électromagnétiques sont indispensables.

- Les filtres EMC et les câbles blindés aident à réduire les interférences.

- La segmentation des cheminements de câbles (séparation des câbles d’alimentation et des câbles de signal) évite la propagation des perturbations.

En pratique, sur des machines équipées d’un système de détection de défauts, un mauvais cheminement des câbles peut provoquer des lectures erronées des capteurs, entraînant une classification incorrecte des produits finis. Il faut également garder à l’esprit que la directive relative à la compatibilité électromagnétique (EMC) exige que chaque machine respecte des limites définies en matière d’émissions et d’immunité aux perturbations.

10. Essais et vérification de l’installation électrique

La dernière étape, tout aussi importante, consiste à tester de manière approfondie l’ensemble de l’installation avant la mise sur le marché de la machine ou sa remise en service après modifications. Cela comprend :

- La mesure de la résistance d’isolement ainsi que la continuité des conducteurs de protection.

- La vérification du fonctionnement des dispositifs de protection (disjoncteurs différentiels, protections contre les surintensités, relais de sécurité, etc.).

- Des simulations de situations d’urgence (p. ex. l’appui sur le bouton d’arrêt d’urgence et l’évaluation de la réaction du système).

Ne pas réaliser ces essais peut conduire à une situation où le premier court-circuit sérieux révèle des défauts cachés, avec à la clé un incident dangereux. Par ailleurs, si l’objectif est d’obtenir la certification CE des machines ou de mener le processus d’évaluation de la conformité des machines, des rapports d’essais appropriés constituent une documentation attestant du respect des exigences.

Exploitation sûre et conformité réglementaire

Le respect des principes énoncés dans la norme NF EN 60204-1 n’est pas seulement une exigence formelle liée à la directive Machines ou au nouveau Règlement UE relatif aux machines 2023/1230 ; c’est avant tout une garantie de sécurité pour les opérateurs et de fiabilité des machines. Une installation électrique bien conçue et correctement documentée :

- Protège la santé et la vie des personnes – en minimisant les risques liés à l’électrocution ou à une défaillance du système d’alimentation.

- Assure l’efficacité – grâce à une organisation adéquate des câbles, un choix pertinent des protections et une mise à la terre correcte, les machines fonctionnent plus stablement et sont plus faciles à maintenir.

- Réduit les coûts – moins d’arrêts de production et un risque moindre de réparations coûteuses ou de réclamations.

La mise en œuvre des recommandations ci-dessus mérite d’être accompagnée de formations et de consultations avec des experts en conception et construction de machines, en particulier pour les technologies plus avancées. Une équipe d’ingénieurs bien formée est capable d’anticiper, dès la phase de conception, les pièges les plus fréquents, ce qui se traduit par un délai de déploiement plus court et une atteinte plus rapide des objectifs business.

Rappel : veiller au respect de la norme NF EN 60204-1, c’est investir dans la sécurité, une production performante et une image de marque positive. En cas de doute, il peut être pertinent d’envisager la réalisation d’un audit de sécurité, de consulter un représentant autorisé du fabricant (dans le cas de machines importées) ou encore de mener une analyse de risques complémentaire. On s’assure ainsi que notre machine est non seulement conforme à la loi, mais surtout sûre au quotidien.

NF EN 60204-1 : les 10 principes les plus importants

L’état de défaut correspond à une dégradation cachée (p. ex. une isolation de câble endommagée), qui ne se manifeste pas nécessairement par des symptômes dans le fonctionnement de la machine. La panne se traduit par l’arrêt de la machine ou une erreur manifeste, souvent consécutive à un défaut passé inaperçu.

Car un défaut peut ne pas être visible pour l’opérateur tout en constituant une source d’électrocution, de court-circuit ou d’incendie. Des contrôles réguliers et des protections appropriées permettent de détecter la défaillance avant qu’elle ne se transforme en accident ou en panne grave.

La norme NF EN 60204-1 renvoie à l’IEC 60445 : le PE est de couleur jaune-vert, le N bleu, et les conducteurs de phase (L) généralement noirs, bruns ou gris. Des marquages clairement lisibles réduisent le risque d’erreurs lors des opérations de maintenance et de modernisation.

Exige notamment l’utilisation d’une isolation de base et d’une isolation renforcée, ainsi que de dispositifs différentiels à courant résiduel (RCD) correctement sélectionnés. Dans l’exemple d’une isolation usée, le RCD peut couper rapidement l’alimentation, limitant le risque d’électrocution et de dommages.

Les boutons d’arrêt d’urgence doivent être bien visibles et facilement accessibles, et la norme renvoie ici à l’ISO 13850. Il s’agit généralement d’un bouton rouge sur fond jaune, disposé de manière à ce que l’opérateur puisse réagir rapidement.