Kernaussagen des Artikels:

Der Abschnitt behandelt die zentralen Grundsätze für die Auslegung der elektrischen Ausrüstung von Maschinen gemäß DIN EN 60204-1 und zeigt typische Risiken sowie die praktischen Folgen von Fehlern auf. Er betont die Prävention bei verdeckten Schadenszuständen sowie die Bedeutung einer korrekten Kennzeichnung, des Schutzes gegen elektrischen Schlag und des Not-Halts (E-STOP).

- DIN EN 60204-1 beschreibt die Anforderungen an die elektrische Ausrüstung von Maschinen, um die Sicherheit und Zuverlässigkeit in der Industrie zu erhöhen.

- Hervorgehoben wurden der Unterschied zwischen dem Defektzustand (verborgener Mangel) und einer Störung sowie die Notwendigkeit, bereits im Defektstadium Schutzmaßnahmen vorzusehen.

- Erforderlich ist eine eindeutige Kennzeichnung der Leitungen und Komponenten gemäß IEC 60445 (PE gelb-grün, N blau).

- Der Schutz vor Stromschlag umfasst unter anderem eine ordnungsgemäße Isolierung sowie die Auswahl eines RCD entsprechend dem Charakter der Installation (z. B. Typ B bei Frequenzumrichtern).

- Not-Halt-Einrichtungen müssen sichtbar und zugänglich sein; DIN EN 60204-1 verweist auf ISO 13850 (z. B. Rot auf gelbem Hintergrund)

Weißt du, wie viele Gefährdungen in einer Maschine mit scheinbar einfacher Elektroinstallation auftreten können? Ein falsch ausgelegter Schutz gegen elektrischen Schlag oder fehlerhaft gekennzeichnete Leitungen können nicht nur zu Störungen führen, sondern auch zu einer ernsthaften Gefahr für Gesundheit und Leben der Bediener. Genau deshalb formuliert die harmonisierte Norm DIN EN 60204-1 die Anforderungen an die elektrische Ausrüstung von Maschinen so präzise. Ziel ist es, einen sicheren, zuverlässigen und effizienten Betrieb von Maschinen in industrieller Umgebung zu gewährleisten. Im Folgenden findest du eine ausführliche Erläuterung der zehn wichtigsten Grundsätze für die Auslegung von Maschinen „aus elektrischer Sicht“ – mit praxisnahen Beispielen und einem Kommentar dazu, wie sich das in der täglichen Nutzung auswirkt.

Unterschied zwischen Fehlerzustand und Ausfall – warum muss im Fehlerzustand geschützt werden?

In der Industrie werden Fehlerzustand und Ausfall häufig fälschlicherweise gleichgesetzt, obwohl es sich um Begriffe mit unterschiedlichem Charakter und wesentlichen Konsequenzen für die Sicherheit handelt:

- Fehlerzustand – die Maschine weist bereits einen verdeckten Schaden auf, z. B. eine Leitung mit beschädigter Isolierung. Das muss sich im täglichen Betrieb jedoch nicht durch eindeutige Symptome bemerkbar machen. Die Maschine funktioniert weiterhin, und der Bediener erkennt die Unregelmäßigkeit nicht zwingend. Das ist besonders gefährlich, weil ein potenzieller Auslöser für elektrischen Schlag, Brand oder andere Gefährdungen vorliegt, gleichzeitig aber klare Warnsignale fehlen.

- Ausfall – das Gerät funktioniert nicht mehr, bleibt stehen oder zeigt eine eindeutige Fehlermeldung an. Aus Sicht der Beschäftigten passiert das nicht selten „plötzlich“, obwohl die Ursache eine zuvor unbemerkte Störung war (der erwähnte Fehlerzustand).

Warum muss eine Maschine bereits im Fehlerzustand abgesichert werden? Weil bei einem Defekt, der sich im täglichen Gebrauch nicht zeigt, die Wahrscheinlichkeit steigt, dass sich die Störung zu einem schwerwiegenderen Ausfall entwickelt – und schlimmer noch: zu einem Unfall führen kann. Ein Kabel mit beschädigter Isolierung ist das klassische Beispiel: Niemand bemerkt einen kleinen Riss, weil die Maschine normal läuft. Erst der direkte Kontakt mit der Leitung kann tragische Folgen haben – vom Stromschlag für den Beschäftigten bis hin zu Kurzschluss und Brand im Schaltschrank. Deshalb ist es so wichtig, mögliche Zustände verdeckter Mängel im Schutzkonzept zu berücksichtigen und regelmäßige Kontrollen durchzuführen, um Defekte zu erkennen, bevor sie zu Ausfällen mit irreversiblen Folgen werden.

1. Kennzeichnung von Leitungen und Komponenten

Ein grundlegender Bestandteil der Auslegung elektrischer Installationen in Maschinen ist die korrekte Kennzeichnung von Leitungen und Komponenten. Die Norm verweist auf IEC 60445, die Farbstandards und Identifikationssymbole definiert.

- Schutzleiter (PE): gelb-grün.

- Neutralleiter (N): blau.

- Außenleiter (L): meist schwarz, braun oder grau (abhängig von der Anzahl der Phasen und den festgelegten Regeln).

Eine fehlende oder schlecht lesbare Kennzeichnung kann bei Wartung und Service zu Verwechslungen führen – insbesondere, wenn unterschiedliche Personen an der Maschine arbeiten oder wenn die Maschine Teil eines Maschinenverbunds ist (z. B. eine Montagelinie aus vielen Modulen). Stell dir eine Situation vor, in der ein Servicetechniker einen Schaltplan erhält, der nicht zu den tatsächlichen Leiterfarben passt – das Fehlerrisiko steigt exponentiell, was zu Schäden an Komponenten der Industrieautomation oder sogar zu einem Stromschlag beim Bediener führen kann.

2. Schutz gegen elektrischen Schlag

Das zentrale Ziel der Norm DIN EN 60204-1 ist es, sicherzustellen, dass Nutzer von Maschinen vor elektrischem Schlag geschützt sind. In diesem Zusammenhang spielen folgende Punkte eine wichtige Rolle:

- Basisisolierung: an Leitungen und Komponenten, die unter Spannung stehen können.

- Verstärkte Isolierung: eingesetzt z. B. unter besonders gefährlichen Bedingungen.

- Fehlerstrom-Schutzeinrichtungen (RCD): empfohlen werden Typen, die passend zum Netz und zu den Geräten ausgewählt sind (z. B. Typ B bei Antrieben mit Frequenzumrichter).

Beispielsweise kann es bei einer Verpackungsmaschine für Lebensmittel durch starke Vibrationen zu Scheuerstellen an der Leitungsisolierung kommen. Ist das Fehlerstromschutzsystem korrekt ausgelegt, wird die Versorgung schnell abgeschaltet, wodurch Menschen vor elektrischem Schlag geschützt und schwerwiegendere Störungen verhindert werden.

3. Not-Halt-Einrichtungen

Not-Halt-Taster, oft als „Not-Aus-Pilztaster“ bezeichnet, müssen leicht erreichbar und gut sichtbar sein. In der Norm DIN EN 60204-1 finden sich Verweise auf ISO 13850, die u. a. Anforderungen an die Ergonomie festlegt.

- Farbgebung: in der Regel roter Taster auf gelbem Hintergrund.

- Anordnung: in Reichweite des Bedieners; möglich ist auch die Platzierung von Tastern an verschiedenen Stellen der Maschine.

Wenn im Störfall keine schnelle Reaktion möglich ist, kann das zu schwerwiegenden Vorfällen führen – insbesondere auf Produktionslinien, auf denen Maschinen automatisiert und mit hoher Taktzahl arbeiten. Ein korrekt ausgelegtes Zweihandbediengerät ist zudem bei besonders gefährlichen Maschinen häufig entscheidend (z. B. Pressen oder Holzbearbeitungsmaschinen).

4. Erdung und Potenzialausgleich

Ohne fachgerechte Erdung und Potenzialausgleich lässt sich kaum von funktionaler Sicherheit von Maschinen sprechen. Jeder leitfähige Teil der Maschine, mit dem eine Person potenziell in Berührung kommen kann, sollte an das Erdungssystem angeschlossen sein.

- Praxisbeispiel: Bei einer CNC-Werkzeugmaschine, die starke elektromagnetische Störungen erzeugt, führt eine fehlerhafte Erdung zu Fehlern bei Sensorwerten – mit entsprechend schlechter Bearbeitungsqualität.

- Außerdem: Diese Störungen können sich auf andere Geräte in der Fabrik übertragen und einen Dominoeffekt technologischer Probleme auslösen.

Der Potenzialausgleich ist auch im Kontext der elektromagnetischen Verträglichkeit (EMV) relevant und bildet eine der Grundlagen der Maschinennorm zur Sicherheit der elektrischen Ausrüstung.

5. Schutz gegen Kurzschluss und Überlast

Jeder Stromkreis in der Maschine sollte durch eine passend ausgewählte Überstromschutzeinrichtung (z. B. Sicherung oder Leitungsschutzschalter) geschützt werden. Eine falsche Auslegung der Schutzorgane kann zu Folgendem führen:

- Unbeabsichtigtes Abschalten der Anlage bereits bei geringen Überlasten (was Stillstände verursacht).

- Kein Abschalten des Stromkreises im Kurzschlussfall, was im Extremfall zu einem Brand führt.

Nehmen wir eine hypothetische Druckmaschine mit mehreren Antriebsmotoren: Wenn die Schutzorgane nicht korrekt ausgewählt werden, kann ein Kurzschluss in einem Motor die gesamte Verteilung beschädigen und dem Unternehmen hohe Verluste verursachen. Im Kontext der minimalen Arbeitsschutzanforderungen für Maschinen und technische Einrichtungen sieht die Verordnung zudem Sanktionen bei fehlender geeigneter Absicherung vor.

6. Vollständige elektrische Dokumentation

Ohne eine zuverlässige, aktuelle technische Dokumentation ist es schwierig, eine Maschine in ordnungsgemäßem technischem Zustand zu halten. Die Dokumentation sollte Folgendes umfassen:

- Stromlaufpläne (mit Kennzeichnungen von Leitungen und Komponenten).

- Stücklisten (z. B. Typen von Relais, Schützen, Sicherheits-Sensoren).

- Betriebs- und Wartungsanleitungen (mit Hinweisen, wie bei Störungen oder beim Austausch von Baugruppen vorzugehen ist).

In der Praxis bedeutet fehlende vollständige Dokumentation lange Stillstandszeiten bei der Fehlersuche sowie das Risiko von Rechtsverstößen. Für Unternehmen, die sich mit der Modernisierung von Maschinen oder deren Sicherheitsaudit befassen, kann das Fehlen klarer Informationen zu den Originalkomponenten den gesamten Prozess deutlich verlängern.

7. Ergonomie und Übersichtlichkeit der Installation

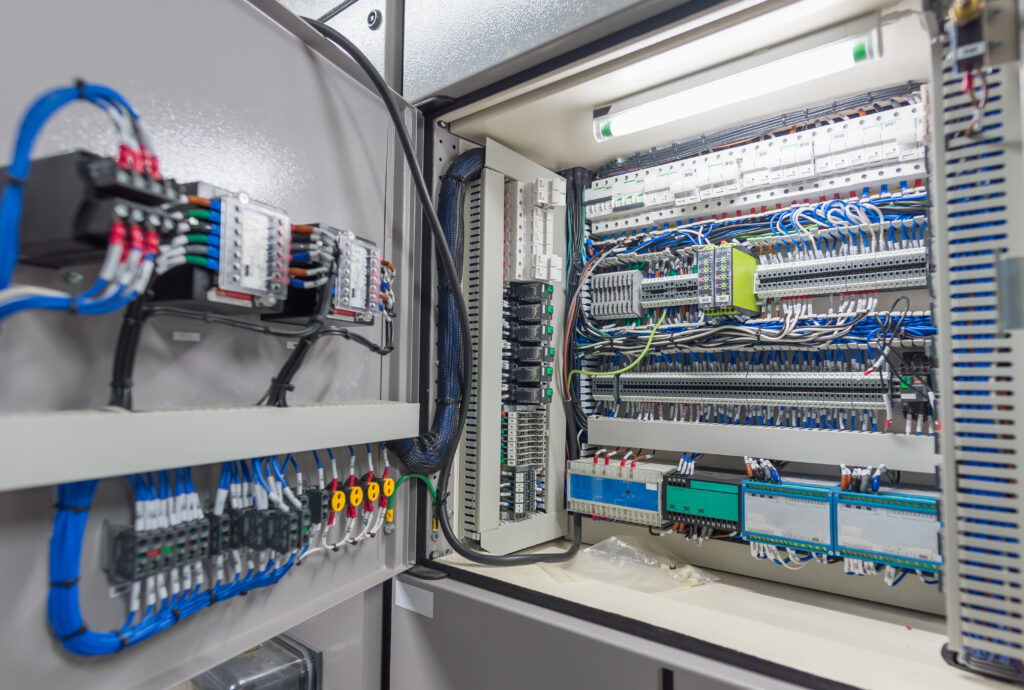

Die Norm DIN EN 60204-1 betont, dass die elektrische Installation so ausgelegt sein muss, dass Komponenten leicht zugänglich sind und das Risiko menschlicher Fehler minimiert wird. Diese Ergonomie wird unter anderem beeinflusst durch:

- Anordnung der Elemente im Schaltschrank: ausreichend Platz für Leitungen, Belüftung der Komponenten, logische Gruppierung der Betriebsmittel.

- Kennzeichnung der Betriebsmittel: gut lesbare Beschriftungen von Tastern, Schützen, Sicherheitsrelais oder I/O-Modulen.

- Kabelführung: Vermeidung des gemeinsamen Führens von Leistungs- und Signalleitungen in einem Kabelkanal.

Der letzte Punkt ist besonders wichtig, wenn in der Maschine leistungsstarke Kabel (z. B. zur Versorgung von Motoren, Umrichtern) sowie Messleitungen von Sensoren vorhanden sind. Starke Signale aus Versorgungs- oder Motorkabeln können Störungen in Steuer- und Messleitungen einkoppeln, was zu fehlerhaften Messwerten und ungeplanten Stillständen führt. Entsprechend den Grundsätzen der Auslegung und des Maschinensicherheit gilt:

- Leistungs- und Signalleitungen sollten in getrennten Kabelkanälen oder auf unterschiedlichen Ebenen der Kabeltrassen geführt werden.

- Für niederstromige Signale ist eine geeignete Schirmung vorzusehen, und der Kabelschirm sollte fachgerecht geerdet werden.

- Zwischen Leistungskabeln und Signalkabeln sind Mindestabstände einzuhalten, insbesondere bei hohen Frequenzen (z. B. in Systemen mit Frequenzumrichtern).

Wer diese Grundsätze ignoriert, riskiert „unerklärliche“ Alarme, Fehlfunktionen von Sensoren und letztlich falsche Steuerentscheidungen (z. B. das Stoppen der Maschine aufgrund einer falschen Anzeige – bis hin zu Situationen, die die Sicherheit der Bediener gefährden).

8. Beleuchtung des Maschineninnenraums

Ein häufig übersehener, aber äußerst wichtiger Bereich ist die Beleuchtung im Inneren von Maschinen (z. B. Arbeitsraum, Bedien- und Servicebereiche). Die Norm weist darauf hin, dass an Stellen, an denen Einstellungen oder Wartungsarbeiten erforderlich sind, eine Beleuchtungsstärke von mindestens 300 lx sicherzustellen ist.

- Unzureichende Beleuchtung bedeutet ein höheres Risiko für Fehler beim Werkzeugwechsel, beim Verstellen von Parametern oder bei der Beurteilung des Verschleißzustands von Komponenten.

- Beispiel: In einem Chemie-Reaktor (Teil einer Prozessanlage) kann schlechte Beleuchtung zu einer falschen Einschätzung des Füllstands führen – und in der Folge zu einem Leck.

Eine fachgerecht ausgelegte Beleuchtung ist nicht nur eine Frage der Normerfüllung, sondern auch ein weiterer Baustein für Sicherheit und effizientes Arbeiten.

9. Schutz vor elektromagnetischen Störungen (EMC)

Im Zeitalter weitreichender Automatisierung und verbreiteter Kommunikationsnetze (z. B. Kommunikationsprotokolle in der Industrieautomation wie PROFIBUS, EtherCAT oder SAFETYNET) sind eine korrekte Auslegung und der Schutz vor elektromagnetischen Störungen unverzichtbar.

- EMC-Filter und geschirmte Leitungen helfen, Interferenzen zu minimieren.

- Segmentierung der Kabelwege (Trennung von Versorgungs- und Signalleitungen) verhindert, dass sich Störungen gegenseitig einkoppeln.

In der Praxis kann bei Maschinen mit Fehlererkennung eine falsche Kabelführung zu fehlerhaften Sensorwerten führen, was wiederum eine falsche Klassifizierung der Endprodukte auslöst. Zudem ist zu beachten, dass die EMC-Richtlinie zur elektromagnetischen Verträglichkeit verlangt, dass jede Maschine festgelegte Grenzwerte für Emissionen und Störfestigkeit einhält.

10. Prüfung und Verifizierung der elektrischen Anlage

Der letzte, aber nicht weniger wichtige Schritt ist die gründliche Prüfung der gesamten Anlage vor dem Inverkehrbringen der Maschine oder der Wiederinbetriebnahme nach Änderungen. Dazu gehören:

- Messung des Isolationswiderstands sowie der Durchgängigkeit der Schutzleiter.

- Prüfung der Funktion von Schutzeinrichtungen (Fehlerstromschutzschalter, Überstromschutz, Sicherheitsrelais usw.).

- Notfallsimulationen (z. B. Betätigen des Not-Halt-Tasters und Bewertung der Systemreaktion).

Wer diese Prüfungen unterlässt, riskiert, dass erst der erste ernsthafte Kurzschluss versteckte Fehler offenlegt – mit der Folge eines gefährlichen Zwischenfalls. Darüber hinaus sind bei dem Wunsch nach CE-Zertifizierung von Maschinen oder bei der Durchführung des Prozesses der Konformitätsbewertung von Maschinen ordnungsgemäße Prüfprotokolle eine Dokumentation, die die Erfüllung der Anforderungen belegt.

Sicherer Betrieb und Einhaltung der Vorschriften

Die Einhaltung der in der Norm DIN EN 60204-1 enthaltenen Grundsätze ist nicht nur eine formale Anforderung im Zusammenhang mit der Maschinenrichtlinie oder der neuen EU-Verordnung über Maschinen 2023/1230, sondern vor allem eine Garantie für die sichere Arbeit der Bediener und die Zuverlässigkeit der Maschinen. Eine gut geplante und dokumentierte elektrische Anlage:

- Schützt Gesundheit und Leben von Menschen – durch die Minimierung von Gefährdungen im Zusammenhang mit elektrischem Schlag oder Ausfällen der Stromversorgung.

- Sichert Effizienz – dank einer sinnvollen Kabelorganisation, der richtigen Auswahl von Schutzeinrichtungen und einer korrekten Erdung laufen Maschinen stabiler und lassen sich leichter warten.

- Reduziert Kosten – weniger Produktionsstillstände sowie ein geringeres Risiko teurer Reparaturen oder Forderungen.

Die Umsetzung der oben genannten Leitlinien sollte durch Schulungen und Konsultationen mit Experten im Bereich Maschinenkonstruktion und -bau unterstützt werden, insbesondere bei fortschrittlicheren Technologien. Ein gut geschultes Ingenieurteam kann bereits in der Konzeptphase die häufigsten Fallstricke erkennen, was sich in kürzeren Einführungszeiten und einer schnelleren Umsetzung der Geschäftsziele niederschlägt.

Denken Sie daran: Die konsequente Orientierung an DIN EN 60204-1 ist eine Investition in Sicherheit, reibungslose Produktion und ein positives Markenimage. Bei Zweifeln lohnt es sich, die Durchführung eines Sicherheitsaudits in Betracht zu ziehen, sich mit einem Bevollmächtigten des Herstellers (bei importierten Maschinen) abzustimmen oder eine zusätzliche Risikobeurteilung durchzuführen. So gewinnen wir die Sicherheit, dass unsere Maschine nicht nur rechtskonform ist, sondern vor allem – im täglichen Betrieb sicher.

DIN EN 60204-1: Die 10 wichtigsten Grundsätze

Der Defektzustand ist eine verborgene Beschädigung (z. B. eine beschädigte Kabelisolierung), die sich im Betrieb der Maschine nicht zwingend bemerkbar machen muss. Eine Störung bedeutet einen Stillstand der Maschine oder einen deutlichen Fehler, häufig als Folge eines zuvor unbemerkten Defekts.

Denn ein Defekt muss für den Bediener nicht sichtbar sein und kann dennoch eine Ursache für Stromschlag, Kurzschluss oder Brand darstellen. Regelmäßige Kontrollen und geeignete Schutzmaßnahmen helfen, den Fehler zu erkennen, bevor er zu einem Unfall oder einer schwerwiegenden Störung führt.

DIN EN 60204-1 verweist auf IEC 60445: PE ist gelb-grün, N blau, und die Außenleiter (L) sind üblicherweise schwarz, braun oder grau. Eindeutige Kennzeichnungen verringern das Risiko von Verwechslungen bei Service und Modernisierung.

Erfordert unter anderem den Einsatz von Basis- und verstärkter Isolierung sowie geeignet ausgewählter Fehlerstrom-Schutzeinrichtungen (RCD). Im Beispiel mit einer durchgescheuerten Isolierung kann ein RCD die Stromversorgung schnell abschalten und so das Risiko eines Stromschlags sowie von Schäden begrenzen.

Not-Halt-Taster müssen gut sichtbar und leicht zugänglich sein; die Norm verweist hierbei auf ISO 13850. Typischerweise ist es ein roter Taster auf gelbem Hintergrund, der so angeordnet wird, dass der Bediener schnell reagieren kann.