Vigtigste pointer:

Afsnittet gennemgår de centrale principper for konstruktion af maskiners elektriske udstyr i overensstemmelse med DS/EN 60204-1 og peger på typiske risici samt de praktiske konsekvenser af fejl. Det lægger vægt på forebyggelse ved latente fejltilstande samt betydningen af korrekt mærkning, beskyttelse mod elektrisk stød og nødstop (E-STOP).

- DS/EN 60204-1 beskriver kravene til maskiners elektriske udstyr med henblik på at øge sikkerheden og driftssikkerheden i industrien

- Man har understreget forskellen mellem en defekttilstand (skjult mangel) og en driftsfejl samt behovet for beskyttelse allerede på defektstadiet.

- Der kræves entydig mærkning af ledere og komponenter i henhold til IEC 60445 (PE gul-grøn, N blå).

- Beskyttelse mod elektrisk stød omfatter bl.a. korrekt isolering samt valg af RCD i forhold til installationens karakter (f.eks. type B ved frekvensomformere)

- Nødstopkredsløb skal være synlige og tilgængelige; DS/EN 60204-1 henviser til ISO 13850 (f.eks. rød på gul baggrund)

Ved du, hvor mange risici der kan opstå i en maskine med en tilsyneladende enkel elinstallation? Forkert valgt beskyttelse mod elektrisk stød eller fejlmærkede ledninger kan ikke kun føre til driftsstop, men også til alvorlig fare for operatørernes helbred og liv. Netop derfor formulerer den harmoniserede standard DS/EN 60204-1 kravene til maskiners elektriske udstyr så præcist. Formålet er at sikre sikker, pålidelig og effektiv drift af maskiner i et industrielt miljø. Nedenfor finder du en udbygget gennemgang af de ti vigtigste principper for maskinkonstruktion “set fra den elektriske side”, med praktiske eksempler og kommentarer til, hvordan det omsættes i den daglige drift.

Forskellen mellem en defekttilstand og en fejl – hvorfor skal der beskyttes i defekttilstand?

I industrien forveksles defekttilstand ofte fejlagtigt med en fejl, selv om der er tale om begreber med forskellig karakter og væsentlige konsekvenser for sikkerheden:

- Defekttilstand – maskinen har allerede en skjult skade, fx en ledning med beskadiget isolation. Det kan dog være uden tydelige symptomer i den daglige drift. Maskinen fungerer fortsat, og operatøren opdager ikke nødvendigvis uregelmæssigheder. Det er en særligt farlig situation, fordi der er en potentiel kilde til elektrisk stød, brand eller andre risici, samtidig med at der mangler klare advarselssignaler.

- Fejl – udstyret holder op med at virke, stopper eller viser en tydelig fejlmeddelelse. Set fra medarbejderens perspektiv sker det ofte “pludseligt”, selv om årsagen var en tidligere uopdaget mangel (den nævnte defekttilstand).

Hvorfor skal maskinen sikres allerede på defektniveau? Fordi når en defekt ikke viser sig i den daglige brug, øges sandsynligheden for, at den udvikler sig til en mere alvorlig fejl – og endnu værre: den kan føre til en ulykke. Et kabel med beskadiget isolation er et klassisk eksempel: Ingen lægger mærke til en lille revne, fordi maskinen kører normalt. Først ved direkte kontakt med ledningen kan konsekvenserne blive tragiske – fra elektrisk stød til medarbejderen til kortslutning og brand i styreskabet. Derfor er det så vigtigt at indregne mulige tilstande med skjulte fejl i beskyttelsessystemet samt at gennemføre regelmæssige kontroller, så defekter opdages, før de udvikler sig til fejl med uoprettelige konsekvenser.

1. Mærkning af ledninger og komponenter

Et af de grundlæggende elementer i projektering af elinstallationer i maskiner er korrekt mærkning af ledninger og komponenter. Standarden henviser til IEC 60445, som fastlægger farvestandarder og identifikationssymboler.

- Beskyttelsesleder (PE): gul-grøn.

- Nulleder (N): blå.

- Faseledere (L): oftest sorte, brune eller grå (afhængigt af antal faser og de valgte principper).

Manglende tydelig mærkning kan føre til fejl ved service, især når maskinen betjenes af forskellige personer, eller når maskinen indgår i et maskinanlæg (fx en montagelinje bestående af mange moduler). Forestil dig en situation, hvor en servicetekniker får et diagram, der ikke stemmer overens med ledningernes faktiske farver – risikoen for fejl vokser eksponentielt, hvilket kan medføre skader på industriel automation eller endda elektrisk stød til operatøren.

2. Beskyttelse mod elektrisk stød

Det grundlæggende formål med DS/EN 60204-1 er at sikre, at maskinbrugere er beskyttet mod elektrisk stød. I den sammenhæng spiller følgende en vigtig rolle:

- Grundisolation: i ledninger og komponenter, der kan komme under spænding.

- Forstærket isolation: anvendes fx under særligt farlige forhold.

- Fejlstrømsafbrydere (RCD): det anbefales at vælge typer, der er tilpasset nettype og udstyrets karakter (fx type B ved drev med frekvensomformer).

Som eksempel kan der i en maskine til fødevarepakning opstå slid på en lednings isolation som følge af kraftige vibrationer. Hvis fejlstrømsbeskyttelsen er korrekt dimensioneret, afbrydes forsyningen hurtigt, så personen beskyttes mod elektrisk stød, og mere alvorlige fejl forebygges.

3. Nødstopkredse

Nødstop-trykknapper, ofte kaldet “nødstopsvampe”, skal være let tilgængelige og tydeligt synlige. I DS/EN 60204-1 findes der henvisninger til ISO 13850, som bl.a. angiver krav til ergonomi.

- Farver: typisk en rød trykknap på gul baggrund.

- Placering: inden for operatørens rækkevidde; det er også muligt at placere trykknapper forskellige steder på maskinen.

Manglende mulighed for hurtig reaktion ved en fejl kan føre til alvorlige hændelser, især på produktionslinjer, hvor maskiner arbejder automatiseret og i højt tempo. Korrekt designet tohåndsbetjening er også ofte afgørende på særligt farlige maskiner (fx presser eller maskiner til træbearbejdning).

4. Jordforbindelse og potentialudligning

Uden korrekt jordforbindelse og potentialudligning er det svært at tale om maskiners funktionelle sikkerhed. Alle ledende dele på maskinen, som en person potentielt kan komme i berøring med, bør være tilsluttet jordingssystemet.

- Praktisk eksempel: På en CNC-maskine, der genererer kraftige elektromagnetiske forstyrrelser, kan forkert jordforbindelse give fejl i sensoraflæsningerne, hvilket resulterer i dårlig bearbejdningskvalitet.

- Derudover: Disse forstyrrelser kan også forplante sig til andre enheder i fabrikken og skabe en dominoeffekt af teknologiske problemer.

Potentialudligning er også vigtig i relation til elektromagnetisk kompatibilitet (EMC) og udgør en af grundpillerne i maskinstandarden vedrørende sikkerhed i den elektriske installation.

5. Beskyttelse mod kortslutninger og overbelastninger

Hvert kredsløb i maskinen bør være beskyttet med en korrekt dimensioneret overstrømsbeskyttelse (fx en sikring eller en automatsikring). Forkert valg af beskyttelse kan medføre:

- Utilsigtet udkobling af installationen ved mindre overbelastninger (hvilket skaber driftsstop).

- Manglende udkobling af kredsløbet ved kortslutning, hvilket i yderste konsekvens kan føre til brand.

Forestil dig en hypotetisk trykmaskine med flere drivmotorer – hvis beskyttelserne ikke vælges korrekt, kan en kortslutning i én motor beskadige hele tavlen og påføre virksomheden store tab. I forbindelse med minimale arbejdsmiljøkrav til maskiner og tekniske anlæg fastsætter bekendtgørelsen også sanktioner for manglende korrekt beskyttelse.

6. Komplet el-dokumentation

Uden pålidelig, opdateret teknisk dokumentation er det svært at holde maskinen i forsvarlig teknisk stand. Dokumentationen bør omfatte:

- El-diagrammer (med mærkning af ledninger og komponenter).

- Styklister (fx typer af relæer, kontaktorer og sikkerhedssensorer).

- Betjenings- og vedligeholdelsesvejledninger (der beskriver, hvordan man skal forholde sig ved fejl eller udskiftning af delkomponenter).

I praksis betyder manglende fuld dokumentation lange driftsstop under forsøg på fejldiagnose samt risiko for overtrædelse af regler. For virksomheder, der arbejder med modernisering af maskiner eller deres sikkerhedsaudit, kan manglende klare oplysninger om de originale delkomponenter forlænge hele processen betydeligt.

7. Ergonomi og overskuelig installation

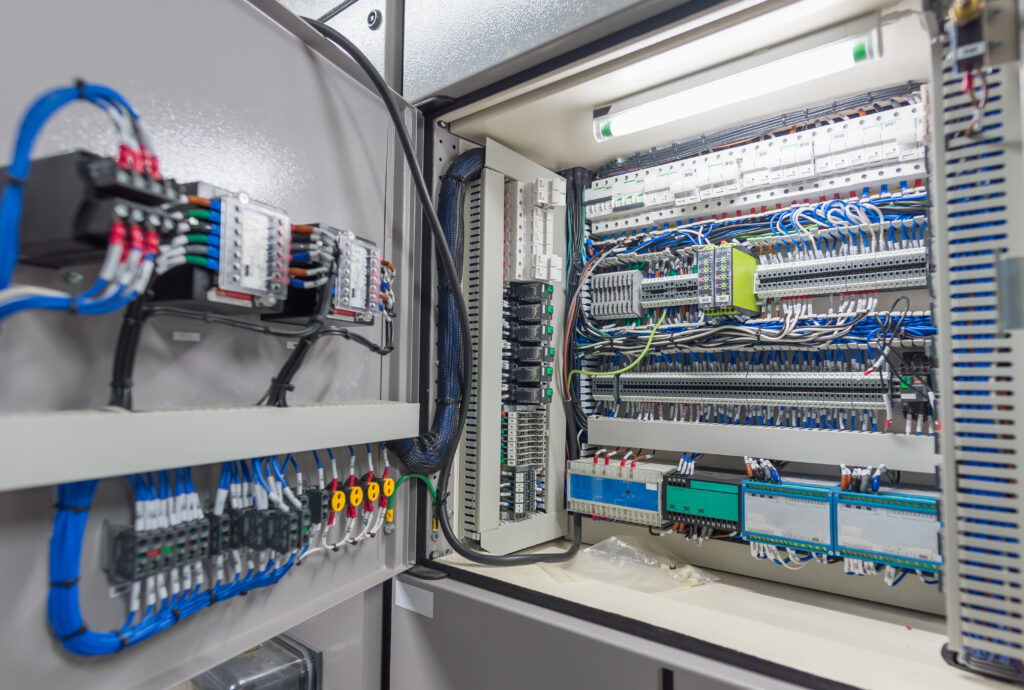

Standarden DS/EN 60204-1 fremhæver, at den elektriske installation skal være designet, så der er let adgang til komponenter, og så risikoen for menneskelige fejl minimeres. Denne ergonomi påvirkes bl.a. af:

- Placering af komponenter i styreskabet: tilstrækkelig plads til ledninger, ventilation af komponenter og logisk gruppering af udstyr.

- Mærkning af udstyr: tydelige betegnelser ved trykknapper, kontaktorer, sikkerhedsrelæer eller I/O-moduler.

- Kabelføring: at undgå sammenblanding af forsynings- og signalledninger i samme kabelbakke.

Det sidste punkt er særligt vigtigt, hvis der i maskinen findes kabler med høj effekt (fx til motorforsyning eller frekvensomformere) samt måleledninger fra sensorer. Kraftige signaler fra forsynings- eller motorkabler kan indkoble forstyrrelser i styre- og målekabler, hvilket giver fejlaflæsninger og uplanlagte driftsstop. I overensstemmelse med principperne for projektering og maskinsikkerhed:

- Forsynings- og signalledninger bør føres i separate kabelbakker eller på forskellige niveauer i kabelbakkerne.

- Til lavstrømssignaler anvendes passende afskærmning, og kabelskærmen skal være korrekt jordet.

- Der skal holdes minimale afstande mellem effekt- og signalkabler, især ved høje frekvenser (fx i systemer med frekvensomformere).

Hvis disse principper ignoreres, kan det resultere i “uforklarlige” alarmer, forkert sensorfunktion og i sidste ende føre til fejlagtige styringsbeslutninger (fx stop af maskinen på grund af en fejlagtig indikation – og endda situationer, der kan true operatørernes sikkerhed).

8. Belysning inde i maskiner

Et ofte overset, men særdeles vigtigt område er belysningen inde i maskiner (fx arbejdskammeret og betjeningszoner). Standarden angiver, at der i områder, hvor der udføres justering eller vedligeholdelse, skal sikres en belysningsstyrke på mindst 300 lx.

- Manglende tilstrækkelig belysning betyder større risiko for fejl ved værktøjsskift, ændring af parametre eller vurdering af komponenters slidtilstand.

- Eksempel: I en kemisk reaktor (en del af procesanlægget) kan svag belysning føre til en forkert vurdering af stofniveauet og i sidste ende til en lækage.

Korrekt projekteret belysning handler ikke kun om at opfylde standarder, men er også et vigtigt bidrag til sikkerhed og effektivitet i arbejdet.

9. Beskyttelse mod elektromagnetiske forstyrrelser (EMC)

I en tid med udbredt automatisering og omfattende kommunikationsnetværk (fx kommunikationsprotokoller i industriel automation som PROFIBUS, EtherCAT eller SAFETYNET) er korrekt design og beskyttelse mod elektromagnetiske forstyrrelser afgørende.

- EMC-filtre og afskærmede kabler hjælper med at minimere interferens.

- Segmentering af kabelruter (adskillelse af forsyningskabler fra signalkabler) forhindrer, at forstyrrelser kobler over.

I praksis kan forkert kabelføring i maskiner med fejlregistreringssystemer give forkerte sensoraflæsninger, hvilket medfører fejlagtig klassificering af færdigvarer. Man skal også huske, at EMC-direktivet (elektromagnetisk kompatibilitet) kræver, at hver maskine overholder fastsatte grænser for emission og immunitet over for forstyrrelser.

10. Test og verifikation af den elektriske installation

Det sidste, men ikke mindre vigtige, trin er en grundig test af hele installationen før ibrugtagning/markedsføring af maskinen eller genstart efter ændringer. Det omfatter:

- Måling af isolationsmodstand samt kontinuitet i beskyttelsesledere.

- Kontrol af beskyttelsesudstyrs funktion (fejlstrømsafbrydere, overstrømsbeskyttelse, sikkerhedsrelæ m.m.).

- Nødsimuleringer (fx tryk på nødstopknappen og vurdering af systemets reaktion).

Hvis disse tests udelades, kan det føre til en situation, hvor den første alvorlige kortslutning afslører skjulte fejl og ender i en farlig hændelse. Derudover udgør korrekte testprotokoller dokumentation for opfyldelse af kravene, hvis man ønsker at opnå CE-certificering af maskiner eller gennemføre processen for overensstemmelsesvurdering af maskiner.

Sikker drift og overholdelse af regler

At følge principperne i standarden DS/EN 60204-1 er ikke kun et formelt krav knyttet til maskindirektivet eller den nye EU-forordning om maskiner 2023/1230, men først og fremmest en garanti for operatørernes sikkerhed og maskinernes driftssikkerhed. En godt projekteret og dokumenteret elektrisk installation:

- Beskytter menneskers helbred og liv – ved at minimere risici forbundet med elektrisk stød eller fejl i strømforsyningssystemet.

- Sikrer effektivitet – med korrekt kabelorganisering, rigtigt valg af beskyttelse og korrekt jordforbindelse kører maskiner mere stabilt og er lettere at servicere.

- Reducerer omkostninger – færre produktionsstop og lavere risiko for dyre reparationer eller krav.

Implementeringen af ovenstående retningslinjer bør understøttes af træning og rådgivning fra eksperter inden for design og konstruktion af maskiner, især ved mere avancerede teknologier. Et veluddannet ingeniørteam kan allerede i konceptfasen forudse de mest almindelige faldgruber, hvilket giver kortere implementeringstid og hurtigere opfyldelse af forretningsmål.

Husk – fokus på standarderne i DS/EN 60204-1 er en investering i sikkerhed, effektiv produktion og et positivt brandimage. Ved tvivl kan det være relevant at overveje en sikkerhedsaudit, rådføre sig med en bemyndiget repræsentant for producenten (for importerede maskiner) eller gennemføre en supplerende risikoanalyse. På den måde får vi sikkerhed for, at vores maskine ikke blot er lovmedholdelig, men frem for alt – sikker i den daglige drift.

DS/EN 60204-1: De 10 vigtigste principper

En defekttilstand er en skjult beskadigelse (f.eks. beskadiget ledningsisolering), som ikke nødvendigvis giver symptomer under maskinens drift. En fejl betyder, at maskinen stopper, eller at der opstår en tydelig fejl, ofte som følge af en tidligere ubemærket defekt.

For en defekt kan være usynlig for operatøren og alligevel udgøre en kilde til elektrisk stød, kortslutning eller brand. Regelmæssige kontroller og korrekt sikring hjælper med at opdage fejlen, før den udvikler sig til en ulykke eller en alvorlig driftsforstyrrelse.

DS/EN 60204-1 henviser til IEC 60445: PE er gul-grøn, N er blå, og faseledere (L) er normalt sorte, brune eller grå. Tydelig mærkning mindsker risikoen for fejl under service og modernisering.

Det kræver bl.a. anvendelse af basisisolering og forstærket isolering samt korrekt dimensionerede fejlstrømsafbrydere (RCD). I eksemplet med beskadiget isolering kan en RCD hurtigt afbryde strømforsyningen og dermed begrænse risikoen for elektrisk stød og skader.

Nødstopknapper skal være tydeligt synlige og let tilgængelige, og normen henviser her til ISO 13850. Typisk er det en rød knap på gul baggrund, placeret, så operatøren hurtigt kan reagere.