Pontos-chave:

O fragmento aborda os princípios fundamentais de projeto dos sistemas elétricos de máquinas de acordo com a NP EN 60204-1, indicando riscos típicos e as consequências práticas de erros. Enfatiza a prevenção em situações de danos ocultos e a importância da marcação correta, da proteção contra choque elétrico e do E-STOP.

- A NP EN 60204-1 descreve os requisitos para o equipamento elétrico de máquinas, com o objetivo de aumentar a segurança e a fiabilidade na indústria.

- Sublinhou-se a diferença entre o estado de defeito (vício oculto) e a avaria, bem como a necessidade de proteção já na fase de defeito.

- É obrigatória a identificação inequívoca dos cabos e componentes de acordo com a IEC 60445 (PE amarelo-verde, N azul).

- A proteção contra choque elétrico inclui, entre outros aspetos, o isolamento adequado e a seleção do RCD de acordo com a natureza da instalação (por exemplo, tipo B com variadores de frequência).

- Os sistemas de paragem de emergência devem ser visíveis e acessíveis; a NP EN 60204-1 remete para a ISO 13850 (por exemplo, vermelho sobre fundo amarelo).

Sabes quantos perigos podem surgir numa máquina com uma instalação elétrica aparentemente simples? Uma proteção contra choque elétrico mal selecionada ou cabos identificados de forma incorreta podem levar não só a avarias, mas também a riscos graves para a saúde e a vida dos operadores. É precisamente por isso que a norma harmonizada NP EN 60204-1 define com tanta precisão os requisitos relativos ao equipamento elétrico das máquinas. O objetivo é garantir um funcionamento seguro, fiável e eficiente das máquinas em ambiente industrial. A seguir encontras uma explicação desenvolvida das dez regras mais importantes de conceção de máquinas “do ponto de vista elétrico”, com exemplos práticos e um comentário sobre como isto se reflete na exploração diária.

Diferença entre estado de defeito e avaria – porque é necessário proteger em estado de defeito?

Na indústria, é comum confundir estado de defeito com avaria, embora sejam conceitos de natureza diferente e com consequências relevantes para a segurança:

- Estado de defeito – a máquina já apresenta um dano oculto, por exemplo, um cabo com a isolação comprometida. No entanto, isso pode não provocar quaisquer sintomas evidentes no trabalho do dia a dia. A máquina continua a funcionar e o operador pode nem se aperceber de anomalias. Trata-se de uma situação particularmente perigosa, porque existe uma potencial fonte de choque elétrico, incêndio ou outros riscos, e ao mesmo tempo não há sinais de alerta claros.

- Avaria – o equipamento deixa de funcionar, para ou apresenta uma mensagem de erro inequívoca. Muitas vezes, do ponto de vista do trabalhador, acontece “de repente”, apesar de a causa ter sido uma falha não detetada anteriormente (o referido estado de defeito).

Porque é que é necessário proteger a máquina já na fase de defeito? Porque, quando o defeito não se manifesta na utilização diária, aumenta a probabilidade de a falha evoluir para uma avaria mais grave — e, pior ainda, pode levar a um acidente. Um cabo com isolação danificada é um exemplo clássico: ninguém repara numa pequena fissura, porque a máquina funciona normalmente. Só o contacto direto com o cabo pode ter consequências trágicas, desde o choque elétrico no trabalhador até a um curto-circuito e incêndio no quadro de comando. Por isso, é tão importante considerar possíveis estados de falhas ocultas no sistema de proteção e realizar inspeções regulares, para detetar defeitos antes de se transformarem numa avaria com consequências irreversíveis.

1. Identificação de cabos e componentes

Um dos elementos fundamentais do projeto de instalações elétricas em máquinas é a identificação correta dos cabos e dos componentes. A norma remete para a IEC 60445, que define padrões de cores e símbolos de identificação.

- Condutor de proteção (PE): amarelo-verde.

- Condutor neutro (N): azul.

- Condutores de fase (L): geralmente pretos, castanhos ou cinzentos (consoante o número de fases e as regras adotadas).

A ausência de uma identificação clara pode levar a erros durante a manutenção, sobretudo quando a máquina é operada por pessoas diferentes ou quando a máquina constitui um conjunto de máquinas (por exemplo, uma linha de montagem composta por vários módulos). Imaginemos uma situação em que o técnico recebe um esquema que não corresponde às cores reais dos cabos — o risco de erro aumenta exponencialmente, o que pode resultar em danos em elementos de automação industrial ou até no choque elétrico do operador.

2. Proteção contra choque elétrico

O objetivo principal da norma NP EN 60204-1 é garantir que os utilizadores das máquinas estejam protegidos contra choques elétricos. Neste contexto, têm um papel importante:

- Isolação básica: nos cabos e componentes que possam ficar sob tensão.

- Isolação reforçada: aplicada, por exemplo, em condições particularmente perigosas.

- Dispositivos diferenciais residuais (RCD): recomendam-se tipos devidamente ajustados às características da rede e dos equipamentos (por exemplo, tipo B em acionamentos com conversor de frequência).

Por exemplo, numa máquina de embalagem de alimentos pode ocorrer desgaste da isolação de um cabo devido a vibração intensa. Se o sistema de proteção diferencial for corretamente selecionado, a alimentação será desligada rapidamente, protegendo a pessoa contra choque elétrico e evitando avarias mais graves.

3. Circuitos de paragem de emergência

Os botões de paragem de emergência, muitas vezes chamados de “botões cogumelo”, têm de ser facilmente acessíveis e bem visíveis. Na norma NP EN 60204-1 existem referências à ISO 13850, que define, entre outros aspetos, requisitos de ergonomia.

- Cores: normalmente botão vermelho sobre fundo amarelo.

- Localização: ao alcance da mão do operador, sendo também possível distribuir botões em diferentes zonas da máquina.

A falta de capacidade de reação rápida durante uma avaria pode traduzir-se em incidentes graves, sobretudo em linhas de produção, onde as máquinas operam de forma automatizada e a um ritmo elevado. Um comando bimanual corretamente concebido pode também ser determinante em máquinas particularmente perigosas (por exemplo, prensas ou máquinas de trabalho da madeira).

4. Ligação à terra e equipotencialização

Sem uma ligação à terra e uma equipotencialização adequadas, é difícil falar em segurança funcional das máquinas. Qualquer parte condutora da máquina com a qual uma pessoa possa potencialmente entrar em contacto deve estar ligada ao sistema de terra.

- Exemplo prático: numa máquina CNC que gera fortes interferências eletromagnéticas, uma ligação à terra incorreta provoca erros nas leituras dos sensores, o que se traduz numa má qualidade de maquinação.

- Além disso: estas perturbações podem propagar-se a outros equipamentos na fábrica, criando um efeito dominó de problemas tecnológicos.

A equipotencialização também é relevante no contexto da compatibilidade eletromagnética (EMC), constituindo um dos pilares da norma de máquinas relativa à segurança da instalação elétrica.

5. Proteções contra curto-circuitos e sobrecargas

Cada circuito na máquina deve ser protegido por uma proteção contra sobrecorrente devidamente dimensionada (por exemplo, um fusível ou um disjuntor). Uma seleção incorreta das proteções pode resultar em:

- Desligamentos intempestivos da instalação com pequenas sobrecargas (o que gera paragens).

- Não atuação do circuito em caso de curto-circuito, o que, em situações extremas, pode levar a incêndio.

Imaginemos uma máquina de impressão hipotética com vários motores de acionamento — se as proteções não forem corretamente dimensionadas, um curto-circuito num dos motores pode danificar todo o quadro elétrico e expor a empresa a perdas significativas. No contexto dos requisitos mínimos de segurança e saúde no trabalho para máquinas e equipamentos técnicos, o regulamento prevê também sanções pela ausência de proteção adequada.

6. Documentação elétrica completa

Sem uma documentação técnica fiável e atualizada, é difícil manter a máquina em bom estado técnico. A documentação deve incluir:

- Esquemas elétricos (com identificação de cabos e componentes).

- Listas de peças (por exemplo, tipos de relés, contactores, sensores de segurança).

- Instruções de operação e manutenção (indicando como proceder em caso de avaria ou substituição de subconjuntos).

Na prática, a ausência de documentação completa significa longas paragens durante as tentativas de diagnóstico do problema, bem como o risco de incumprimento dos requisitos legais. Para empresas que se dedicam à modernização de máquinas ou à realização de auditorias de segurança, a falta de informação clara sobre os componentes originais pode prolongar significativamente todo o processo.

7. Ergonomia e clareza da instalação

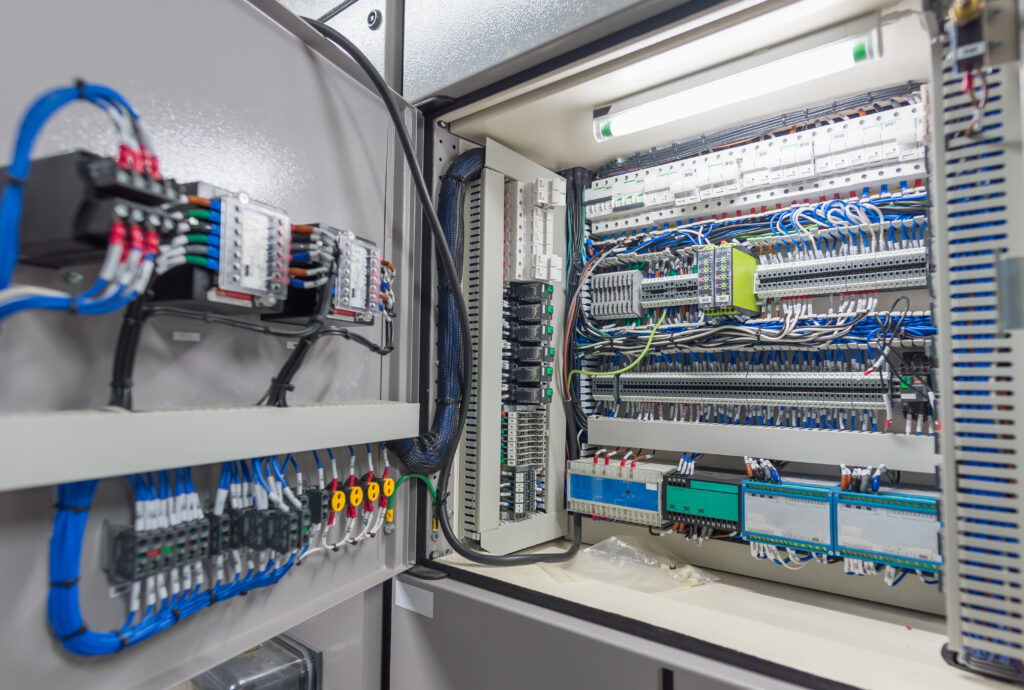

A norma NP EN 60204-1 sublinha que a instalação elétrica deve ser concebida de forma a garantir fácil acesso aos componentes e a minimizar o risco de erro humano. Esta ergonomia é influenciada, entre outros, por:

- Disposição dos elementos no armário de comando: espaço suficiente para cabos, ventilação dos componentes, agrupamento lógico dos equipamentos.

- Identificação dos equipamentos: descrições legíveis de botões, contactores, relés de segurança ou módulos de I/O.

- Encaminhamento de cabos: evitar misturar cabos de potência e de sinal na mesma calha.

O último ponto é particularmente importante quando existem na máquina cabos de elevada potência (por exemplo, alimentação de motores, conversores) e cabos de medição provenientes de sensores. Sinais fortes dos cabos de alimentação ou de motores podem introduzir interferências nos cabos de comando e de medição, provocando leituras incorretas e paragens não planeadas. De acordo com os princípios de conceção e de segurança de máquinas:

- Os cabos de potência e os cabos de sinal devem ser encaminhados em calhas separadas ou em níveis diferentes das calhas.

- Para sinais de baixa corrente, deve ser utilizada a blindagem adequada, e a blindagem do cabo deve ser corretamente ligada à terra.

- Devem ser mantidas distâncias mínimas entre cabos de potência e cabos de sinal, especialmente em frequências elevadas (por exemplo, em sistemas com variadores de frequência).

Ignorar estas regras pode resultar em alarmes “inexplicáveis”, funcionamento incorreto dos sensores e, por fim, levar a decisões de comando erradas (por exemplo, paragem da máquina devido a uma indicação incorreta e até situações que coloquem em risco a segurança dos operadores).

8. Iluminação do interior das máquinas

Uma área muitas vezes negligenciada, mas extremamente importante, é a iluminação no interior das máquinas (por exemplo, da câmara de trabalho e das zonas de operação). A norma indica que, nos locais onde são necessários ajustes ou manutenção, deve ser assegurada uma iluminância de, pelo menos, 300 lx.

- Iluminação insuficiente significa maior risco de erro na substituição de ferramentas, no ajuste de parâmetros ou na avaliação do estado de desgaste dos componentes.

- Exemplo: num reator químico (parte de uma instalação de processo), uma iluminação fraca pode levar a uma avaliação incorreta do nível da substância e, consequentemente, a uma fuga.

Uma iluminação corretamente concebida não é apenas uma questão de cumprir normas, mas também mais um fator que reforça a segurança e a eficiência do trabalho.

9. Proteção contra interferências eletromagnéticas (EMC)

Na era da automação generalizada e das redes de comunicação amplamente utilizadas (por exemplo, protocolos de comunicação na automação industrial como PROFIBUS, EtherCAT ou SAFETYNET), o projeto correto e a proteção contra interferências eletromagnéticas são indispensáveis.

- Filtros EMC e cabos blindados ajudam a minimizar interferências.

- Segmentação dos percursos de cabos (separação dos cabos de alimentação dos cabos de sinal) evita o acoplamento de perturbações.

Na prática, em máquinas com sistemas de deteção de defeitos, um encaminhamento incorreto dos cabos pode provocar leituras erradas dos sensores, levando a uma classificação incorreta dos produtos finais. Importa também lembrar que a diretiva de compatibilidade eletromagnética (EMC) exige que cada máquina cumpra limites específicos de emissão e de imunidade a interferências.

10. Ensaios e verificação da instalação elétrica

O último passo, mas não menos importante, é testar exaustivamente toda a instalação antes da colocação da máquina no mercado ou da sua reativação após modificações. Isto inclui:

- Medição da resistência de isolamento e continuidade dos condutores de proteção.

- Verificação do funcionamento das proteções (disjuntores diferenciais, disjuntores de sobrecorrente, relé de segurança, etc.).

- Simulações de emergência (por exemplo, premir o botão de paragem de emergência e avaliar a resposta do sistema).

A omissão destes ensaios pode resultar numa situação em que o primeiro curto-circuito grave revele erros ocultos, terminando num incidente perigoso. Além disso, caso se pretenda obter a certificação CE de máquinas ou realizar o processo de avaliação da conformidade de máquinas, os relatórios de ensaio adequados constituem documentação que confirma o cumprimento dos requisitos.

Operação segura e conformidade com a legislação

Cumprir os princípios estabelecidos na norma NP EN 60204-1 não é apenas uma exigência formal associada à diretiva máquinas ou ao novo Regulamento (UE) relativo às máquinas 2023/1230, mas, acima de tudo, uma garantia de segurança para os operadores e de fiabilidade das máquinas. Uma instalação elétrica bem concebida e devidamente documentada:

- Protege a saúde e a vida das pessoas – ao minimizar os perigos associados a choque elétrico ou a falhas do sistema de alimentação.

- Assegura a eficiência – graças a uma organização adequada dos cabos, à seleção correta das proteções e a um correto aterramento, as máquinas funcionam de forma mais estável e são mais fáceis de manter.

- Reduz custos – menos paragens de produção e menor risco de reparações dispendiosas ou de reclamações.

A implementação das orientações acima deve ser apoiada por formações e consultas com especialistas na área de projeto e construção de máquinas, sobretudo quando se trata de tecnologias mais avançadas. Uma equipa de engenheiros bem preparada consegue, já na fase de conceção, antecipar as armadilhas mais comuns, o que se traduz em menor tempo de implementação e numa concretização mais rápida dos objetivos de negócio.

Lembre-se: cuidar dos padrões NP EN 60204-1 é um investimento em segurança, numa produção eficiente e numa imagem de marca positiva. Em caso de dúvidas, vale a pena considerar a realização de uma auditoria de segurança, consultar um representante autorizado do fabricante (no caso de máquinas importadas) ou efetuar uma análise de risco adicional. Assim, ganhamos a certeza de que a nossa máquina não só está em conformidade com a lei, como, acima de tudo, é segura na utilização diária.

NP EN 60204-1: as 10 regras mais importantes

Estado de defeito é um dano oculto (por exemplo, isolamento do cabo danificado) que pode não apresentar sintomas no funcionamento da máquina. Avaria significa a paragem da máquina ou uma falha evidente, muitas vezes resultante de um defeito anteriormente não detetado.

Porque um defeito pode não ser visível para o operador e, ainda assim, constituir uma fonte de choque elétrico, curto-circuito ou incêndio. Inspeções regulares e proteções adequadas ajudam a detetar a falha antes que se transforme num acidente ou numa avaria grave.

A NP EN 60204-1 remete para a IEC 60445: o PE tem a cor amarelo-verde, o N azul e os condutores de fase (L) normalmente preto, castanho ou cinzento. Uma identificação clara reduz o risco de erros durante a assistência técnica e as modernizações.

Exige a utilização, entre outros, de isolamento básico e reforçado, bem como de interruptores diferenciais residuais (RCD) devidamente selecionados. No exemplo de isolamento desgastado, o RCD pode desligar rapidamente a alimentação, limitando o risco de choque elétrico e de danos.

Os botões de paragem de emergência devem ser bem visíveis e de fácil acesso, e a norma remete, neste caso, para a ISO 13850. Normalmente, trata-se de um botão vermelho sobre fundo amarelo, disposto de modo a que o operador possa reagir rapidamente.