A cikk legfontosabb pontjai:

A részlet a MSZ EN 60204-1 szerinti gépi villamos tervezés kulcsfontosságú elveit tárgyalja, bemutatva a tipikus kockázatokat és a hibák gyakorlati következményeit. Hangsúlyozza a rejtett meghibásodási állapotok megelőzését, valamint a helyes jelölés, az áramütés elleni védelem és az E-STOP jelentőségét.

- A MSZ EN 60204-1 szabvány a gépek villamos berendezéseire vonatkozó követelményeket írja le az ipari biztonság és megbízhatóság növelése érdekében.

- Kiemeltük a különbséget a hibás állapot (rejtett hiba) és a meghibásodás között, valamint a védelem szükségességét már a hibaállapot szakaszában.

- A vezetékeket és a komponenseket az IEC 60445 szerint egyértelműen meg kell jelölni (PE sárga-zöld, N kék).

- Az áramütés elleni védelem többek között magában foglalja a megfelelő szigetelést, valamint a telepítés jellegéhez illeszkedő RCD kiválasztását (pl. frekvenciaváltóknál B típus).

- A vészleállító berendezéseknek jól láthatónak és hozzáférhetőnek kell lenniük; a MSZ EN 60204-1 az ISO 13850-re hivatkozik (pl. piros, sárga háttéren).

Tudod, hányféle veszélyforrás jelenhet meg egy látszólag egyszerű elektromos rendszerrel rendelkező gépben? A nem megfelelően megválasztott áramütés elleni védelem vagy a hibásan jelölt vezetékek nemcsak meghibásodáshoz, hanem a kezelők egészségét és életét súlyosan veszélyeztető helyzetekhez is vezethetnek. Éppen ezért a harmonizált szabvány MSZ EN 60204-1 ilyen pontosan fogalmazza meg a gépek villamos berendezéseire vonatkozó követelményeket. Ennek célja, hogy ipari környezetben a gépek biztonságosan, megbízhatóan és hatékonyan működjenek. Az alábbiakban a gépek „villamos oldali” tervezésének tíz legfontosabb elvét találod részletesen kifejtve, gyakorlati példákkal és azzal a kommentárral, hogyan jelenik meg mindez a mindennapi üzemeltetésben.

A hibás állapot és a meghibásodás közötti különbség – miért kell már hibás állapotban is védeni?

Az iparban gyakran tévesen azonosítják a hibás állapotot a meghibásodással, pedig eltérő jellegű fogalmakról van szó, amelyeknek a biztonság szempontjából lényeges következményeik vannak:

- Hibás állapot – a gépben már jelen van egy rejtett sérülés, például egy megsértett szigetelésű vezeték. Ennek azonban a mindennapi működés során nem feltétlenül van bármilyen egyértelmű tünete. A gép tovább üzemel, a kezelő pedig nem feltétlenül észlel rendellenességet. Ez különösen veszélyes helyzet, mert potenciális áramütés-, tűz- vagy egyéb kockázati forrással állunk szemben, miközben nincsenek egyértelmű figyelmeztető jelek.

- Meghibásodás – a berendezés leáll, nem működik tovább, vagy egyértelmű hibajelzést jelenít meg. A dolgozó szemszögéből ez gyakran „hirtelen” történik, noha az ok egy korábban észrevétlen hiba volt (a fent említett hibás állapot).

Miért kell a gépet már a hibás állapot szintjén is védeni? Mert ha a hiba a napi használat során nem látható, nő annak valószínűsége, hogy a rendellenesség súlyosabb meghibásodássá alakul – és ami még rosszabb, balesethez vezethet. A sérült szigetelésű kábel klasszikus példa: senki nem veszi észre az apró repedést, mert a gép normálisan működik. Csak a vezetékkel való közvetlen érintkezés járhat tragikus következményekkel: a dolgozó áramütésétől a zárlaton át egészen a vezérlőszekrényben keletkező tűzig. Ezért kiemelten fontos, hogy a védelmi rendszer a rejtett hibás állapotokat is figyelembe vegye, valamint a rendszeres ellenőrzések, amelyekkel a defektek még azelőtt felismerhetők, hogy visszafordíthatatlan következményekkel járó meghibásodássá válnának.

1. Vezetékek és komponensek jelölése

A gépekben az elektromos rendszerek tervezésének egyik alapvető eleme a vezetékek és a komponensek helyes jelölése. A szabvány az IEC 60445-re hivatkozik, amely meghatározza a színkódolási szabályokat és az azonosító jelöléseket.

- Védővezető (PE): sárga-zöld.

- Nullavezető (N): kék.

- Fázisvezetők (L): leggyakrabban fekete, barna vagy szürke (a fázisok számától és az alkalmazott elvektől függően).

A jól olvasható jelölések hiánya könnyen tévedésekhez vezethet a szervizelés során, különösen akkor, ha a gépet több különböző személy kezeli, vagy ha a gép egy gépcsoport része (például egy szerelősor, amely több modulból áll). Képzeljünk el egy helyzetet, amikor a karbantartó olyan kapcsolási rajzot kap, amely nem egyezik a vezetékek tényleges színeivel – a hibázás kockázata ugrásszerűen megnő, ami az ipari automatizálás elemeinek károsodását, sőt akár a kezelő áramütését is okozhatja.

2. Védelem áramütés ellen

A MSZ EN 60204-1 szabvány alapvető célja annak biztosítása, hogy a gépek felhasználói védve legyenek az áramütéssel szemben. Ebben a tekintetben fontos szerepet játszanak:

- Alapszigetelés: a vezetékekben és azokban a komponensekben, amelyek feszültség alá kerülhetnek.

- Megerősített szigetelés: például különösen veszélyes körülmények között alkalmazva.

- Hibaáram-védőkapcsolók (RCD): olyan típusok alkalmazása javasolt, amelyek a hálózat és a berendezések jellegéhez megfelelően illeszkednek (például B típus frekvenciaváltós hajtásoknál).

Például egy élelmiszer-csomagoló gépben a vezeték szigetelése az intenzív vibráció miatt kidörzsölődhet. Ha a hibaáram-védelem rendszere megfelelően van kiválasztva, a tápellátás gyorsan lekapcsol, így megvédi az embert az áramütéstől, és megelőzi a súlyosabb meghibásodásokat.

3. Vészleállító áramkörök

A vészleállító nyomógomboknak – amelyeket gyakran „vészgombnak” is neveznek – könnyen elérhetőnek és jól láthatónak kell lenniük. A MSZ EN 60204-1 szabványban találhatók hivatkozások az ISO 13850 szabványra, amely többek között az ergonómiára vonatkozó követelményeket is meghatározza.

- Színkialakítás: jellemzően piros nyomógomb sárga háttéren.

- Elhelyezés: a kezelő kéznyújtásnyira, továbbá a gombok a gép különböző részein is elhelyezhetők.

Ha meghibásodás esetén nincs lehetőség gyors beavatkozásra, az súlyos incidensekhez vezethet, különösen a gyártósorokon, ahol a gépek automatizáltan és nagy ütemben működnek. A megfelelően megtervezett kétkezes vezérlés kulcsfontosságú lehet a különösen veszélyes gépeknél is (pl. prések, illetve faipari megmunkálógépek).

4. Földelés és potenciálkiegyenlítés

Megfelelő földelés és potenciálkiegyenlítés nélkül nehéz funkcionális biztonságról beszélni a gépeknél. A gép minden olyan vezetőképes részét, amellyel az ember potenciálisan érintkezhet, csatlakoztatni kell a földelő rendszerhez.

- Gyakorlati példa: egy CNC megmunkálógépben, amely erős elektromágneses zavarokat kelt, a nem megfelelő földelés hibákat okoz az érzékelők jelkiolvasásában, ami a megmunkálás rossz minőségéhez vezet.

- Ezen felül: ezek a zavarok átterjedhetnek a gyár más berendezéseire is, dominószerű technológiai problémákat indítva el.

A potenciálkiegyenlítés az elektromágneses kompatibilitás (EMC) szempontjából is lényeges, és a villamos berendezés biztonságára vonatkozó gépipari szabvány egyik alappillére.

5. Védelem rövidzárlat és túlterhelés ellen

A gép minden áramkörét megfelelően méretezett túláramvédelemmel (pl. olvadóbiztosítóval vagy kismegszakítóval) kell védeni. A védelem helytelen megválasztása az alábbiakat eredményezheti:

- Véletlenszerű leoldást kisebb túlterheléseknél (ami állásidőt okoz).

- Az áramkör le nem kapcsolását rövidzárlat esetén, ami szélsőséges esetben tűzhöz vezethet.

Tegyük fel egy hipotetikus nyomdagépet több hajtómotorral – ha a védelmeket nem választják meg megfelelően, egyetlen motor rövidzárlata károsíthatja az egész elosztószekrényt, és jelentős veszteségnek teheti ki a vállalatot. A gépekre vonatkozó minimális munkavédelmi követelmények és a műszaki berendezések kapcsán a rendelet szankciókat is előír a megfelelő védelem hiánya esetén.

6. Teljes körű villamos dokumentáció

Megbízható, naprakész műszaki dokumentáció nélkül nehéz a gépet megfelelő műszaki állapotban tartani. A dokumentációnak az alábbiakat kell tartalmaznia:

- Villamos kapcsolási rajzok (vezeték- és komponensjelölésekkel).

- Alkatrészlisták (pl. relék, kontaktorok, biztonsági érzékelők típusai).

- Kezelési és karbantartási utasítások (amelyek megmutatják, hogyan kell eljárni meghibásodás vagy részegységcsere esetén).

A gyakorlatban a teljes dokumentáció hiánya hosszú állásidőt jelent a hiba diagnosztizálására tett kísérletek során, és egyben a jogszabályok megsértésének kockázatát is növeli. A gépek korszerűsítésével vagy biztonsági auditjával foglalkozó cégek számára az eredeti részegységekre vonatkozó egyértelmű információk hiánya jelentősen elhúzhatja a teljes folyamatot.

7. Ergonómia és az installáció áttekinthetősége

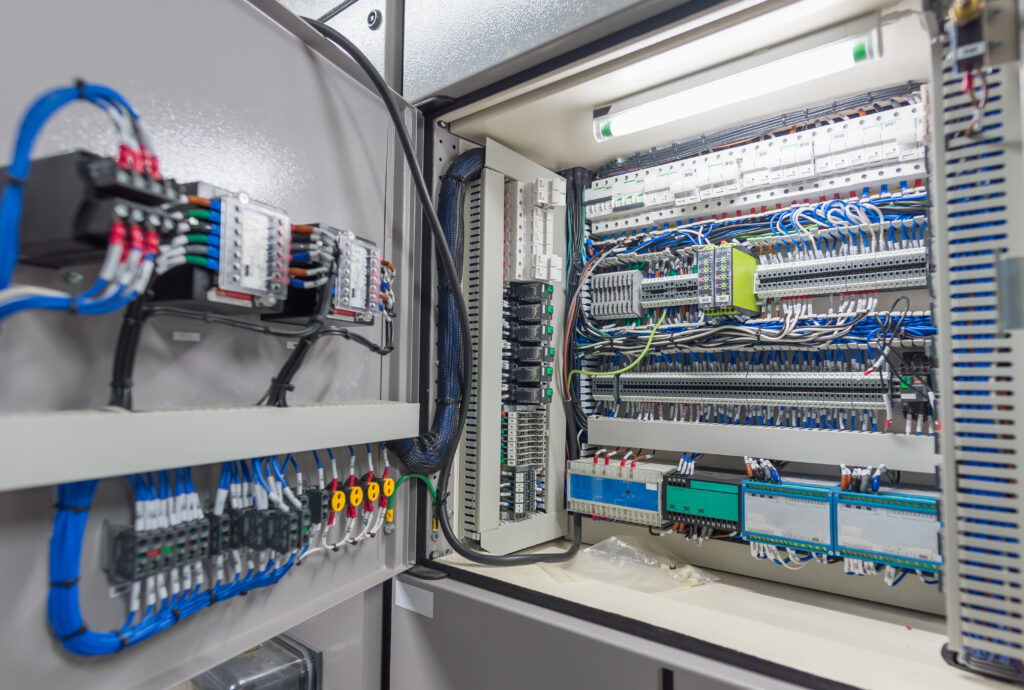

A MSZ EN 60204-1 szabvány hangsúlyozza, hogy a villamos berendezést úgy kell megtervezni, hogy biztosított legyen az alkatrészek könnyű hozzáférhetősége, és minimálisra csökkenjen az emberi hibák kockázata. Ezt az ergonómiát többek között az alábbiak befolyásolják:

- Az elemek elrendezése a vezérlőszekrényben: elegendő hely a vezetékeknek, a komponensek szellőzése, a készülékek logikus csoportosítása.

- A készülékek feliratozása: jól olvasható jelölések a nyomógomboknál, kontaktoroknál, biztonsági reléknél vagy I/O moduloknál.

- Kábelezés vezetése: a tápkábelek és a jelvezetékek összefonódásának elkerülése ugyanabban a kábelcsatornában.

Az utolsó pont különösen fontos, ha a gépben nagy teljesítményű kábelek (pl. motorok, frekvenciaváltók tápkábelei) és az érzékelőktől érkező mérővezetékek is jelen vannak. A tápkábelekből vagy motorkábelekből származó erős jelek zavarokat vihetnek a vezérlő- és mérőkábelekbe, ami hibás jelkiolvasást és nem tervezett leállásokat okozhat. A tervezési elvek és a gépbiztonság szabályai szerint:

- A tápkábeleket és a jelvezetékeket külön kábelcsatornákban, illetve a kábelcsatornák eltérő szintjein célszerű vezetni.

- Kisáramú jelekhez megfelelő árnyékolást kell alkalmazni, és a kábel árnyékolását szabályosan kell földelni.

- Be kell tartani a minimális távolságokat a teljesítménykábelek és a jelvezetékek között, különösen nagy frekvenciák esetén (pl. frekvenciaváltós rendszerekben).

Ezen elvek figyelmen kívül hagyása „megmagyarázhatatlan” riasztásokat, az érzékelők hibás működését, végső soron pedig téves vezérlési döntéseket eredményezhet (pl. a gép leállítását hibás jelzés alapján, sőt akár a kezelők biztonságát veszélyeztető helyzeteket is).

8. A gépek belső megvilágítása

Gyakran háttérbe szorul, pedig rendkívül fontos terület a gépek belső tereinek megvilágítása (pl. munkatér, kezelői zónák). A szabvány szerint azokon a helyeken, ahol beállításra vagy karbantartásra van szükség, legalább 300 lx megvilágítási szintet kell biztosítani.

- Az elégtelen megvilágítás nagyobb hibakockázatot jelent szerszámcsere, paraméterek átállítása vagy az alkatrészek kopottsági állapotának megítélése során.

- Példa: egy vegyi reaktorban (a technológiai rendszer részeként) a gyenge megvilágítás a közegszint téves megítéléséhez vezethet, ami végső soron szivárgást okozhat.

A megfelelően megtervezett világítás nemcsak a szabványok teljesítéséről szól, hanem a munkabiztonság és a hatékony működés további pillére is.

9. Védelem az elektromágneses zavarokkal szemben (EMC)

Az általános automatizálás és a széles körben használt kommunikációs hálózatok korában (pl. ipari automatizálásban alkalmazott kommunikációs protokollok, mint a PROFIBUS, az EtherCAT vagy a SAFETYNET) elengedhetetlen a helyes tervezés és az elektromágneses zavarok elleni védelem.

- EMC-szűrők és árnyékolt kábelek segítenek minimalizálni az interferenciát.

- A kábelnyomvonalak szegmentálása (a tápkábelek és a jelkábelek szétválasztása) megakadályozza a zavarok áthallását.

A gyakorlatban, hibadetektáló rendszerrel felszerelt gépeknél a kábelek helytelen vezetése hibás szenzorleolvasásokat okozhat, ami a késztermékek téves minősítéséhez vezet. Arra is emlékezni kell, hogy az elektromágneses kompatibilitási (EMC) irányelv előírja: minden gépnek meg kell felelnie a meghatározott kibocsátási határértékeknek és a zavarokkal szembeni ellenállóképességi követelményeknek.

10. Az elektromos berendezés tesztelése és ellenőrzése

Az utolsó, de nem kevésbé fontos lépés a teljes berendezés alapos tesztelése a gép forgalomba hozatala előtt, illetve módosítások utáni újbóli üzembe helyezéskor. Ennek része:

- A szigetelési ellenállás mérése, valamint a védővezetők folytonosságának ellenőrzése.

- A védelmi eszközök működésének ellenőrzése (FI-relék, túláramvédelem, biztonsági relé stb.).

- Vészhelyzeti szimulációk (pl. a vészleállító gomb megnyomása és a rendszer reakciójának értékelése).

E tesztek elmulasztása oda vezethet, hogy az első komoly zárlat hozza felszínre a rejtett hibákat, ami veszélyes incidenssel végződhet. Emellett, ha a cél a gépek CE-tanúsítása vagy a gépek megfelelőségértékelési folyamatának lefolytatása, a megfelelő vizsgálati jegyzőkönyvek olyan dokumentációt jelentenek, amely igazolja a követelmények teljesítését.

Biztonságos üzemeltetés és jogszabályi megfelelés

A MSZ EN 60204-1 szabványban foglalt elvek betartása nem csupán formai követelmény, amely a gépekről szóló irányelvhez vagy az új 2023/1230 EU gépekről szóló rendelethez kapcsolódik, hanem mindenekelőtt a kezelők biztonságos munkavégzésének és a gépek megbízhatóságának garanciája. A jól megtervezett és dokumentált elektromos berendezés:

- Védi az emberek egészségét és életét – az áramütéssel vagy a tápellátási rendszer meghibásodásával összefüggő kockázatok minimalizálásával.

- Biztosítja a hatékonyságot – a kábelek megfelelő rendezésének, a védelmi eszközök helyes kiválasztásának és a gép megfelelő földelésének köszönhetően a berendezés stabilabban működik, és könnyebben szervizelhető.

- Csökkenti a költségeket – kevesebb termeléskiesés, valamint kisebb kockázat a költséges javításokra vagy igényérvényesítésekre.

A fenti irányelvek bevezetését érdemes képzésekkel és a géptervezés és gépgyártás területén jártas szakértőkkel folytatott konzultációkkal is megtámogatni, különösen összetettebb technológiák esetén. Egy jól felkészült mérnökcsapat már a koncepcióalkotás szakaszában képes előre látni a leggyakoribb buktatókat, ami rövidebb bevezetési időt és a üzleti célok gyorsabb elérését eredményezi.

Ne feledd: a MSZ EN 60204-1 szerinti követelményekre fordított figyelem befektetés a biztonságba, a zökkenőmentes termelésbe és a márka pozitív megítélésébe. Kétség esetén érdemes megfontolni biztonsági audit elvégzését, konzultálni a gyártó meghatalmazott képviselőjével (importált gépek esetén), vagy további kockázatelemzést végezni. Így biztosak lehetünk abban, hogy a gépünk nemcsak jogszerű, hanem mindenekelőtt biztonságos a mindennapi üzemeltetés során.

MSZ EN 60204-1: 10 legfontosabb alapelv

A defektus állapot egy rejtett károsodás (pl. a vezeték sérült szigetelése), amelynek nem feltétlenül vannak észlelhető jelei a gép működése során. A meghibásodás a gép leállását vagy egy egyértelmű hibát jelent, amely gyakran egy korábban észrevétlen defekt következménye.

Mert a hiba lehet, hogy a kezelő számára nem látható, mégis áramütés, rövidzárlat vagy tűz forrása lehet. A rendszeres ellenőrzések és a megfelelő védelmi intézkedések segítenek a meghibásodást még azelőtt felismerni, hogy balesetté vagy súlyos üzemzavarrá fajulna.

A MSZ EN 60204-1 az IEC 60445-re hivatkozik: a PE sárga-zöld színű, az N kék, a fázisvezetők (L) pedig általában fekete, barna vagy szürke színűek. A jól olvasható jelölések csökkentik a szervizelés és a korszerűsítés során előforduló tévesztések kockázatát.

Többek között alap- és megerősített szigetelés, valamint megfelelően megválasztott hibaáram-védőkapcsolók (RCD) alkalmazását írja elő. A kidörzsölődött szigetelés példájánál az RCD gyorsan lekapcsolhatja a tápellátást, csökkentve az áramütés és a károk kockázatát.

A vészleállító nyomógomboknak jól láthatónak és könnyen hozzáférhetőnek kell lenniük, és a szabvány itt az ISO 13850-re hivatkozik. Jellemzően ez egy sárga háttéren elhelyezett piros gomb, úgy elrendezve, hogy a kezelő gyorsan tudjon reagálni.