Conclusiones clave:

El fragmento aborda los principios clave del diseño eléctrico de máquinas conforme a UNE-EN 60204-1, señalando los riesgos típicos y las consecuencias prácticas de los errores. Destaca la prevención en situaciones de fallos ocultos y la importancia de un marcado correcto, la protección contra descargas eléctricas y el E-STOP.

- UNE-EN 60204-1 describe los requisitos del equipamiento eléctrico de las máquinas para aumentar la seguridad y la fiabilidad en la industria.

- Se destacó la diferencia entre el estado de defecto (vicio oculto) y la avería, así como la necesidad de protección ya en la fase de defecto.

- Se requiere un marcado inequívoco de los conductores y componentes conforme a IEC 60445 (PE amarillo-verde, N azul)

- La protección contra la descarga eléctrica incluye, entre otros aspectos, el aislamiento adecuado y la selección del RCD en función de las características de la instalación (p. ej., tipo B en el caso de variadores de frecuencia).

- Los dispositivos de parada de emergencia deben ser visibles y accesibles; la norma UNE-EN 60204-1 hace referencia a ISO 13850 (p. ej., rojo sobre fondo amarillo).

¿Sabes cuántos riesgos pueden aparecer en una máquina con una instalación eléctrica aparentemente sencilla? Una protección contra el contacto eléctrico mal seleccionada o unos conductores mal identificados pueden provocar no solo averías, sino también un grave riesgo para la salud y la vida de los operarios. Precisamente por eso la norma armonizada UNE-EN 60204-1 formula con tanta precisión los requisitos relativos al equipamiento eléctrico de las máquinas. El objetivo es garantizar un funcionamiento seguro, fiable y eficiente de las máquinas en entornos industriales. A continuación encontrarás un análisis ampliado de diez principios clave del diseño de máquinas «desde el punto de vista eléctrico», con ejemplos prácticos y un comentario sobre cómo se traduce esto en la explotación diaria.

Diferencia entre estado de defecto y avería: ¿por qué hay que proteger en estado de defecto?

En la industria, a menudo se confunde estado de defecto con avería, aunque son conceptos de naturaleza distinta y con consecuencias importantes para la seguridad:

- Estado de defecto: la máquina ya presenta un daño oculto, por ejemplo, un cable con el aislamiento deteriorado. Sin embargo, puede no mostrar síntomas claros en el trabajo diario. La máquina sigue funcionando y el operario no tiene por qué detectar anomalías. Es una situación especialmente peligrosa, porque existe una fuente potencial de descarga eléctrica, incendio u otros riesgos y, al mismo tiempo, no hay señales de advertencia evidentes.

- Avería: el equipo deja de funcionar, se detiene o muestra un mensaje de error claro. No es raro que, desde la perspectiva del trabajador, ocurra «de repente», aunque la causa haya sido un fallo no detectado previamente (el mencionado estado de defecto).

¿Por qué hay que proteger la máquina ya en la fase de defecto? Porque cuando el defecto no se manifiesta en el uso cotidiano, aumenta la probabilidad de que el fallo evolucione hacia una avería más grave y, lo que es peor, puede desembocar en un accidente. Un cable con el aislamiento dañado es el ejemplo clásico: nadie aprecia una pequeña fisura porque la máquina funciona con normalidad. Solo el contacto directo con el conductor puede tener consecuencias trágicas, desde la descarga eléctrica al trabajador hasta un cortocircuito e incendio en el armario de control. Por eso es tan importante contemplar posibles estados de defectos ocultos en el sistema de protección y realizar inspecciones periódicas para detectar defectos antes de que se conviertan en una avería con consecuencias irreversibles.

1. Identificación de conductores y componentes

Uno de los elementos básicos del diseño de instalaciones eléctricas en máquinas es la correcta identificación de los conductores y de los componentes. La norma remite a la IEC 60445, que define los estándares de colores y los símbolos de identificación.

- Conductor de protección (PE): amarillo-verde.

- Conductor neutro (N): azul.

- Conductores de fase (L): normalmente negros, marrones o grises (según el número de fases y los criterios adoptados).

La falta de una identificación clara puede dar lugar a errores durante el mantenimiento, especialmente cuando la máquina es atendida por distintas personas o cuando forma parte de un conjunto de máquinas (por ejemplo, una línea de montaje compuesta por varios módulos). Imaginemos una situación en la que el técnico recibe un esquema que no coincide con los colores reales de los conductores: el riesgo de error se multiplica, lo que puede traducirse en daños en elementos de automatización industrial o incluso en la descarga eléctrica de un operario.

2. Protección contra la descarga eléctrica

El objetivo principal de la norma UNE-EN 60204-1 es garantizar que los usuarios de las máquinas estén protegidos frente a la descarga eléctrica. En este contexto, desempeñan un papel importante:

- Aislamiento básico: en conductores y componentes que puedan quedar bajo tensión.

- Aislamiento reforzado: aplicado, por ejemplo, en condiciones especialmente peligrosas.

- Interruptores diferenciales (RCD): se recomiendan tipos adecuadamente adaptados a la naturaleza de la red y de los equipos (p. ej., tipo B con accionamientos con variador de frecuencia).

Por ejemplo, en una máquina de envasado de alimentos puede producirse el desgaste del aislamiento de un cable debido a vibraciones intensas. Si el sistema de protección diferencial se selecciona correctamente, la alimentación se desconectará rápidamente, protegiendo a la persona frente a la descarga y evitando averías más graves.

3. Sistemas de parada de emergencia

Los pulsadores de parada de emergencia, a menudo llamados «setas de emergencia», deben ser fácilmente accesibles y visibles. En la norma UNE-EN 60204-1 se incluyen referencias a la ISO 13850, que establece, entre otros aspectos, requisitos de ergonomía.

- Colores: normalmente pulsador rojo sobre fondo amarillo.

- Ubicación: al alcance de la mano del operario; también es posible distribuir los pulsadores en distintas partes de la máquina.

La imposibilidad de reaccionar con rapidez ante una avería puede traducirse en incidentes graves, especialmente en las líneas de producción, donde las máquinas funcionan de forma automatizada y a gran velocidad. Un mando a dos manos correctamente diseñado también puede ser clave en máquinas especialmente peligrosas (p. ej., prensas o máquinas para el mecanizado de madera).

4. Puesta a tierra y equipotencialidad

Sin una puesta a tierra y una equipotencialidad adecuadas, es difícil hablar de seguridad funcional de las máquinas. Toda parte conductora de la máquina con la que una persona pueda entrar potencialmente en contacto debe estar conectada al sistema de puesta a tierra.

- Ejemplo práctico: en una máquina CNC que genera fuertes interferencias electromagnéticas, una puesta a tierra incorrecta provoca errores en las lecturas de los sensores, lo que se traduce en una mala calidad de mecanizado.

- Además: estas perturbaciones pueden propagarse a otros equipos de la fábrica, creando un efecto dominó de problemas tecnológicos.

La equipotencialidad también es relevante en el contexto de la compatibilidad electromagnética (EMC), ya que constituye uno de los pilares de la norma de máquinas relativa a la seguridad de la instalación eléctrica.

5. Protecciones contra cortocircuitos y sobrecargas

Cada circuito de la máquina debe estar protegido mediante una protección contra sobreintensidades correctamente seleccionada (p. ej., un fusible o un interruptor automático magnetotérmico). Una selección inadecuada de las protecciones puede dar lugar a:

- Desconexiones accidentales de la instalación ante pequeñas sobrecargas (lo que genera paradas).

- Que el circuito no se desconecte en caso de cortocircuito, lo que en casos extremos puede provocar un incendio.

Supongamos una máquina de impresión hipotética con varios motores de accionamiento: si las protecciones no se seleccionan correctamente, un cortocircuito en un motor puede dañar todo el cuadro de distribución y exponer a la empresa a grandes pérdidas. En el contexto de los requisitos mínimos de seguridad y salud en el trabajo para máquinas y equipos técnicos, el reglamento también prevé sanciones por la falta de una protección adecuada.

6. Documentación eléctrica completa

Sin una documentación técnica fiable y actualizada, resulta difícil mantener la máquina en el debido estado técnico. La documentación debe incluir:

- Esquemas eléctricos (con la identificación de cables y componentes).

- Listas de piezas (p. ej., tipos de relés, contactores, sensores de seguridad).

- Instrucciones de uso y mantenimiento (que indiquen cómo actuar en caso de avería o sustitución de subconjuntos).

En la práctica, la falta de documentación completa implica largas paradas al intentar diagnosticar el problema, además del riesgo de incumplir la normativa. Para las empresas que se ocupan de la modernización de máquinas o de su auditoría de seguridad, la ausencia de información clara sobre los componentes originales puede alargar considerablemente todo el proceso.

7. Ergonomía y claridad de la instalación

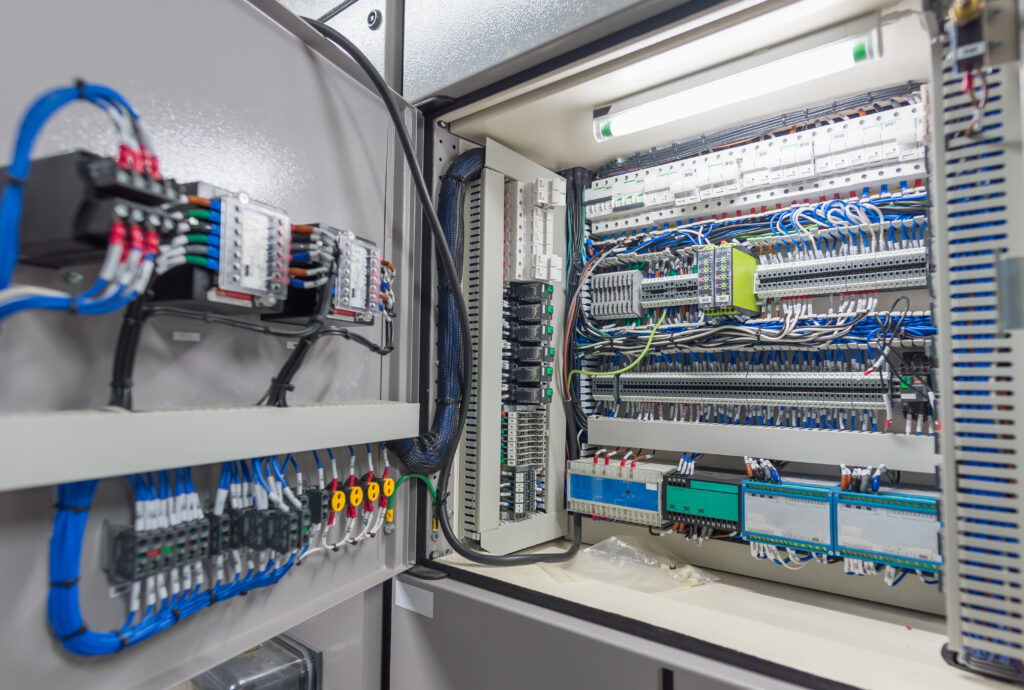

La norma UNE-EN 60204-1 subraya que la instalación eléctrica debe diseñarse de forma que garantice un acceso fácil a los componentes y minimice el riesgo de errores humanos. En esta ergonomía influyen, entre otros, los siguientes aspectos:

- Distribución de los elementos en el armario de control: espacio suficiente para el cableado, ventilación de los componentes, agrupación lógica de los equipos.

- Etiquetado de los equipos: descripciones legibles de pulsadores, contactores, relés de seguridad o módulos de E/S.

- Tendido de cables: evitar mezclar conductores de potencia y de señal en la misma canaleta.

El último punto es especialmente importante si en la máquina hay cables de alta potencia (p. ej., los que alimentan motores o convertidores) y conductores de medida procedentes de sensores. Las señales intensas de los cables de alimentación o de motor pueden introducir interferencias en los cables de control y de medida, provocando lecturas erróneas y paradas no planificadas. De acuerdo con los principios de diseño y de seguridad de las máquinas:

- Los conductores de potencia y los de señal deben tenderse en canaletas separadas o en distintos niveles de las canaletas.

- Para señales de baja corriente se utiliza el apantallamiento adecuado, y la pantalla del cable debe estar correctamente puesta a tierra.

- Deben respetarse distancias mínimas entre cables de potencia y cables de señal, especialmente a altas frecuencias (p. ej., en sistemas con variadores de frecuencia).

Ignorar estas reglas puede dar lugar a alarmas «inexplicables», funcionamiento incorrecto de los sensores y, en última instancia, decisiones de control erróneas (p. ej., la parada de la máquina por una indicación equivocada e incluso situaciones que pongan en peligro la seguridad de los operarios).

8. Iluminación del interior de las máquinas

Un ámbito que a menudo se pasa por alto, pero que es extremadamente importante, es la iluminación del interior de las máquinas (p. ej., la cámara de trabajo o las zonas de servicio). La norma indica que, en los lugares donde se requieran ajustes o tareas de mantenimiento, debe garantizarse una iluminancia de al menos 300 lx.

- La falta de iluminación suficiente implica un mayor riesgo de error al cambiar herramientas, ajustar parámetros o evaluar el estado de desgaste de los componentes.

- Ejemplo: en un reactor químico (parte de una instalación de proceso), una iluminación deficiente puede llevar a una evaluación incorrecta del nivel de la sustancia y, en consecuencia, a una fuga.

Una iluminación correctamente diseñada no es solo una cuestión de cumplir la normativa, sino también un elemento más para la seguridad y la eficiencia del trabajo.

9. Protección frente a interferencias electromagnéticas (EMC)

En la era de la automatización generalizada y de las redes de comunicación extendidas (p. ej., protocolos de comunicación en automatización industrial como PROFIBUS, EtherCAT o SAFETYNET), el diseño correcto y la protección frente a interferencias electromagnéticas son imprescindibles.

- Filtros EMC y cables apantallados ayudan a minimizar las interferencias.

- Segmentación de las rutas de cableado (separación de los conductores de alimentación de los de señal) evita el acoplamiento de perturbaciones.

En la práctica, en máquinas con sistemas de detección de defectos, un tendido incorrecto de los cables puede provocar lecturas erróneas de los sensores, lo que deriva en una clasificación incorrecta de los productos finales. También conviene recordar que la directiva de compatibilidad electromagnética (EMC) exige que cada máquina cumpla determinados límites de emisión y de inmunidad frente a perturbaciones.

10. Ensayo y verificación de la instalación eléctrica

El último paso, no por ello menos importante, es probar a fondo toda la instalación antes de la puesta en el mercado de la máquina o de su nueva puesta en marcha tras modificaciones. Esto incluye:

- Medición de la resistencia de aislamiento y de la continuidad de los conductores de protección.

- Comprobación del funcionamiento de las protecciones (interruptores diferenciales, protecciones contra sobrecorriente, relé de seguridad, etc.).

- Simulaciones de emergencia (p. ej., pulsar el botón de parada de emergencia y evaluar la respuesta del sistema).

Omitir estas pruebas puede dar lugar a que el primer cortocircuito grave saque a la luz fallos ocultos, terminando en un incidente peligroso. Además, si se pretende obtener la certificación CE de máquinas o llevar a cabo el proceso de evaluación de la conformidad de máquinas, los protocolos de ensayo adecuados constituyen la documentación que confirma el cumplimiento de los requisitos.

Explotación segura y cumplimiento normativo

Cumplir los principios recogidos en la norma UNE-EN 60204-1 no es solo un requisito formal vinculado a la directiva de máquinas o al nuevo Reglamento (UE) sobre máquinas 2023/1230, sino, ante todo, una garantía de seguridad para los operarios y de fiabilidad de las máquinas. Una instalación eléctrica bien diseñada y documentada:

- Protege la salud y la vida de las personas – al minimizar los riesgos asociados a descargas eléctricas o a fallos del sistema de alimentación.

- Garantiza la eficiencia – gracias a una organización adecuada del cableado, una selección correcta de las protecciones y una puesta a tierra apropiada, las máquinas funcionan de forma más estable y son más fáciles de mantener.

- Reduce los costes – menos paradas de producción y menor riesgo de reparaciones costosas o reclamaciones.

La implantación de las directrices anteriores conviene respaldarla con formación y consultas con expertos en diseño y construcción de máquinas, especialmente en tecnologías más avanzadas. Un equipo de ingeniería bien formado puede anticipar las trampas más habituales ya en la fase conceptual, lo que se traduce en un plazo de implantación más corto y en una consecución más rápida de los objetivos de negocio.

Recuerda: cuidar los estándares UNE-EN 60204-1 es una inversión en seguridad, en una producción eficiente y en una imagen de marca positiva. En caso de dudas, merece la pena plantearse la realización de una auditoría de seguridad, consultar con un representante autorizado del fabricante (en el caso de máquinas importadas) o llevar a cabo un análisis de riesgos adicional. De este modo, ganamos la certeza de que nuestra máquina no solo cumple la legislación, sino que, sobre todo, es segura en la explotación diaria.

UNE-EN 60204-1: las 10 reglas más importantes

El estado de defecto es un daño oculto (p. ej., el aislamiento del cable deteriorado) que no tiene por qué manifestarse en el funcionamiento de la máquina. La avería implica la parada de la máquina o un fallo evidente, a menudo consecuencia de un defecto previamente inadvertido.

Porque el defecto puede no ser visible para el operario y, aun así, constituir una fuente de descarga eléctrica, cortocircuito o incendio. Las inspecciones periódicas y las protecciones adecuadas ayudan a detectar el fallo antes de que se convierta en un accidente o una avería grave.

UNE-EN 60204-1 remite a IEC 60445: el PE es de color amarillo-verde, el N azul, y los conductores de fase (L) normalmente negros, marrones o grises. Un marcado claro reduce el riesgo de errores durante el mantenimiento y las modernizaciones.

Requiere el uso, entre otros, de aislamiento básico y reforzado, así como de interruptores diferenciales (RCD) correctamente seleccionados. En el ejemplo con el aislamiento rozado, el RCD puede desconectar rápidamente la alimentación, limitando el riesgo de descarga eléctrica y de daños.

Los pulsadores de parada de emergencia deben ser bien visibles y de fácil acceso, y la norma remite en este punto a ISO 13850. Normalmente se trata de un pulsador rojo sobre fondo amarillo, ubicado de modo que el operador pueda reaccionar rápidamente.