Ключови изводи:

Фрагментът разглежда ключови принципи за проектиране на електрооборудването на машини съгласно БДС EN 60204-1, като посочва типични рискове и практическите последици от грешки. Подчертава превенцията при скрити повреди, както и значението на правилното означаване, защитата срещу електрически удар и E-STOP.

- БДС EN 60204-1 описва изискванията за електрическото оборудване на машините с цел повишаване на безопасността и надеждността в промишлеността.

- Подчертана беше разликата между състоянието на дефект (скрит недостатък) и отказ, както и необходимостта от защита още на етапа на дефекта.

- Изисква се еднозначно маркиране на проводниците и компонентите съгласно IEC 60445 (PE жълто-зелен, N син).

- Защитата от токов удар включва, наред с друго, подходяща изолация и избор на RCD според характера на инсталацията (напр. тип B при честотни преобразуватели).

- Системите за аварийно спиране трябва да бъдат видими и достъпни; БДС EN 60204-1 се позовава на ISO 13850 (напр. червено върху жълт фон)

Знаеш ли колко опасности могат да възникнат в машина с на пръв поглед проста електрическа инсталация? Неправилно подбрана защита срещу токов удар или некоректно означени проводници могат да доведат не само до повреда, но и до сериозен риск за здравето и живота на операторите. Именно затова хармонизираният стандарт БДС EN 60204-1 формулира толкова прецизно изискванията за електрооборудването на машините. Целта е да се осигури безопасна, надеждна и ефективна работа на машините в индустриална среда. По-долу ще намериш разширено разглеждане на десетте най-важни принципа при проектирането на машини „от електрическа гледна точка“, с практически примери и коментар как това се отразява на ежедневната експлоатация.

Разлика между състояние на дефект и авария – защо трябва да се осигурява защита при дефектно състояние?

В индустрията често погрешно се приравняват състояние на дефект и авария, макар че това са понятия с различен характер и съществени последици за безопасността:

- Състояние на дефект – машината вече има скрито увреждане, например проводник с нарушена изолация. Въпреки това в ежедневната работа може да няма никакви явни симптоми. Машината продължава да функционира, а операторът не е задължително да забележи нередности. Това е особено опасна ситуация, защото има потенциален източник на токов удар, пожар или други рискове, а едновременно с това липсват ясни предупредителни сигнали.

- Авария – устройството спира да работи, прекъсва работа или показва ясен сигнал/съобщение за грешка. Нерядко от гледна точка на служителя това се случва „внезапно“, въпреки че причината е била по-рано незабелязана неизправност (споменатото дефектно състояние).

Защо машината трябва да се обезопасява още на етап дефект? Защото когато дефектът не се проявява при ежедневна употреба, нараства вероятността неизправността да прерасне в по-сериозна авария – а още по-лошо, може да доведе до инцидент. Кабел с повредена изолация е класически пример: никой не забелязва малка пукнатина, защото машината работи нормално. Едва директният контакт с проводника може да има трагични последици – от токов удар на работник до късо съединение и пожар в управляващия шкаф. Затова е толкова важно в системата за защита да се отчетат възможните състояния на скрити дефекти, както и да се извършват регулярни проверки, за да се откриват дефектите, преди да се превърнат в авария с необратими последствия.

1. Маркиране на проводници и компоненти

Един от основните елементи при проектирането на електрически инсталации в машини е правилното маркиране на проводниците и компонентите. Стандартът се позовава на IEC 60445, който определя цветови стандарти и идентификационни символи.

- Защитен проводник (PE): жълто-зелен.

- Нулев проводник (N): син.

- Фазови проводници (L): най-често черни, кафяви или сиви (в зависимост от броя фази и приетите правила).

Липсата на ясно маркиране може да доведе до грешки при сервизиране, особено когато машината се обслужва от различни хора или когато машината представлява комплекс от машини (напр. монтажна линия, съставена от много модули). Представи си ситуация, в която сервизният техник получава схема, която не съответства на реалните цветове на проводниците – рискът от грешка нараства многократно, което може да доведе до повреда на елементи от индустриалната автоматизация или дори до токов удар на оператора.

2. Защита срещу токов удар

Основната цел на стандарта БДС EN 60204-1 е да гарантира, че потребителите на машините ще бъдат защитени от токов удар. В този контекст важна роля имат:

- Основна изолация: в проводници и компоненти, които могат да се окажат под напрежение.

- Усилена изолация: прилагана например в особено опасни условия.

- Дефектнотокови прекъсвачи (RCD): препоръчват се типове, подходящо съобразени с характера на мрежата и устройствата (напр. тип B при задвижвания с честотен преобразувател).

Например при машина за пакетиране на храни изолацията на проводник може да се протрие вследствие на интензивни вибрации. Ако дефектнотоковата защита е правилно подбрана, захранването ще бъде бързо изключено, като така се предпазва човекът от токов удар и се предотвратяват по-сериозни повреди.

3. Системи за аварийно спиране

Бутоните за аварийно спиране, често наричани „аварийни гъби“, трябва да са леснодостъпни и добре видими. В стандарта БДС EN 60204-1 могат да се намерят препратки към ISO 13850, който определя, наред с друго, изискванията по отношение на ергономията.

- Цветово изпълнение: обикновено червен бутон на жълт фон.

- Разположение: на една ръка разстояние от оператора; възможно е и разполагане на бутони в различни части на машината.

Липсата на възможност за бърза реакция при авария може да доведе до сериозни инциденти, особено на производствени линии, където машините работят автоматизирано и с високо темпо. Правилно проектираното двуръчно управление често е ключово и при особено опасни машини (напр. преси или машини за обработка на дървесина).

4. Заземяване и изравняване на потенциалите

Без правилно заземяване и изравняване на потенциалите трудно може да се говори за функционална безопасност на машините. Всяка проводима част на машината, с която човек потенциално може да влезе в контакт, трябва да бъде свързана към заземителната система.

- Практически пример: при CNC обработващ център, който генерира силни електромагнитни смущения, неправилното заземяване води до грешки в показанията на датчиците, което се отразява на лошо качество на обработката.

- Освен това: тези смущения могат да се пренасят към други устройства във фабриката, създавайки домино ефект от технологични проблеми.

Изравняването на потенциалите е важно и в контекста на електромагнитната съвместимост (EMC), като представлява един от стълбовете на машинния стандарт, отнасящ се до безопасността на електрическата инсталация.

5. Защити срещу къси съединения и претоварвания

Всеки електрически кръг в машината трябва да бъде защитен с правилно подбрана защита от свръхток (напр. предпазител или автоматичен прекъсвач). Неправилният подбор на защитите може да доведе до:

- Случайно изключване на инсталацията при малки претоварвания (което води до престои).

- Неизключване на веригата при късо съединение, което в крайни случаи може да доведе до пожар.

Да приемем хипотетична печатарска машина с няколко задвижващи двигателя – ако защитите не са подбрани правилно, късо съединение в един двигател може да повреди цялото разпределително табло и да изложи фирмата на големи загуби. В контекста на минималните изисквания за безопасност и здраве при работа за машини и технически устройства, наредбата предвижда и санкции при липса на подходяща защита.

6. Пълна електрическа документация

Без надеждна, актуална техническа документация е трудно машината да се поддържа в изправно техническо състояние. Документацията трябва да включва:

- Електрически схеми (с означения на проводници и компоненти).

- Списъци с части (напр. типове релета, контактори, датчици за безопасност).

- Инструкции за експлоатация и поддръжка (които указват как да се действа при авария или при подмяна на възли).

На практика липсата на пълна документация означава дълги престои при опити за диагностика на проблема, както и риск от нарушение на изискванията. За фирми, които се занимават с модернизация на машини или с одит на безопасността, липсата на ясна информация за оригиналните компоненти може значително да удължи целия процес.

7. Ергономия и прегледност на инсталацията

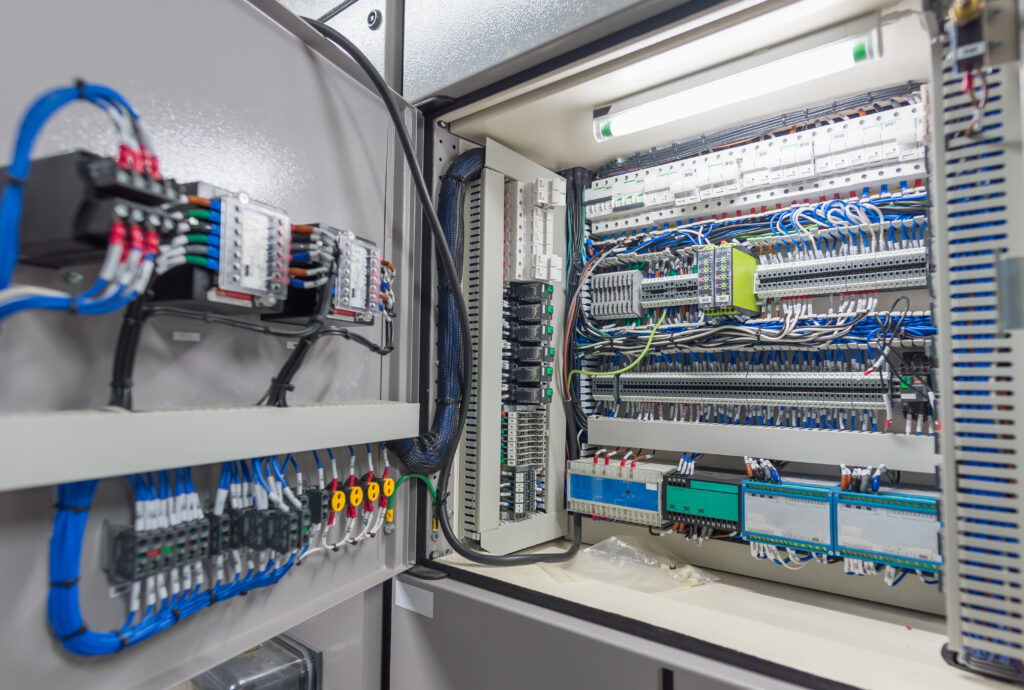

Стандартът БДС EN 60204-1 подчертава, че електрическата инсталация трябва да бъде проектирана така, че да осигурява лесен достъп до компонентите и да минимизира риска от човешки грешки. Тази ергономия се влияе, наред с другото, от:

- Разположение на елементите в управляващия шкаф: достатъчно пространство за проводници, вентилация на компонентите, логично групиране на апаратурата.

- Маркиране на апаратурата: ясни обозначения на бутони, контактори, релета за безопасност или I/O модули.

- Полагане на кабели: избягване на преплитане на захранващи и сигнални проводници в един и същ кабелен канал.

Последната точка е особено важна, ако в машината има кабели с голяма мощност (напр. за захранване на двигатели, преобразуватели) и измервателни проводници от датчици. Силните сигнали от захранващи или моторни кабели могат да внесат смущения в управляващите и измервателните кабели, което води до грешни показания и непланирани престои. Съгласно принципите на проектиране и безопасност на машините:

- Захранващите и сигналните проводници трябва да се полагат в отделни кабелни канали или на различни нива на каналите.

- За нискотокови сигнали се използва подходящо екраниране, а екранът на кабела трябва да бъде правилно заземен.

- Трябва да се спазват минимални разстояния между силови и сигнални кабели, особено при високи честоти (напр. в системи с честотни инвертори).

Пренебрегването на тези правила може да доведе до „необясними“ аларми, неправилна работа на датчиците и в крайна сметка – до погрешни решения на управлението (напр. спиране на машината при грешна индикация, а дори и до ситуации, застрашаващи безопасността на операторите).

8. Осветление на вътрешността на машините

Често пренебрегвана, но изключително важна област е осветлението във вътрешността на машините (напр. работната камера, зоните за обслужване). Стандартът посочва, че на местата, където се извършват настройки или поддръжка, трябва да се осигури осветеност най-малко 300 lx.

- Недостатъчното осветление означава по-висок риск от грешки при смяна на инструменти, настройване на параметри или оценка на степента на износване на компонентите.

- Пример: в химичен реактор (част от процесна инсталация) слабото осветление може да доведе до неправилна оценка на нивото на веществото и в резултат – до теч.

Добре проектираното осветление не е само въпрос на спазване на изискванията, а и още един фактор за безопасност и ефективност на работата.

9. Защита от електромагнитни смущения (EMC)

В ерата на масовата автоматизация и широко използваните комуникационни мрежи (напр. комуникационни протоколи в индустриалната автоматизация като PROFIBUS, EtherCAT или SAFETYNET) правилното проектиране и защитата от електромагнитни смущения са задължителни.

- EMC филтри и екранирани кабели помагат да се сведат до минимум интерференциите.

- Сегментиране на кабелните трасета (разделяне на захранващите от сигналните проводници) предотвратява взаимното пренасяне на смущения.

На практика при машини със система за откриване на дефекти неправилното полагане на кабели може да причинява некоректни показания на сензорите, което води до погрешно класифициране на крайните изделия. Следва също да се има предвид, че директивата за електромагнитна съвместимост (EMC) изисква всяка машина да отговаря на определени граници за емисии и устойчивост на смущения.

10. Изпитване и верификация на електрическата инсталация

Последната, но не по-малко важна стъпка е задълбоченото изпитване на цялата инсталация преди пускането на машината на пазара или повторното ѝ въвеждане в експлоатация след модификации. Това включва:

- Измерване на съпротивлението на изолацията и проверка на непрекъснатостта на защитните проводници.

- Проверка на действието на защитите (дефектнотокови прекъсвачи, токови защити, реле за безопасност и др.).

- Аварийни симулации (напр. натискане на бутона за аварийно спиране и оценка на реакцията на системата).

Пропускането на тези изпитвания може да доведе до ситуация, при която първото сериозно късо съединение разкрива скрити грешки и завършва с опасен инцидент. Освен това, при желание за получаване на CE сертификация на машини или при провеждане на процес по оценка на съответствието на машини, коректните протоколи от изпитванията представляват документация, потвърждаваща изпълнението на изискванията.

Безопасна експлоатация и съответствие с нормативните изисквания

Спазването на правилата, заложени в стандарта БДС EN 60204-1, не е само формално изискване, свързано с директивата за машините или с новото Регламент на ЕС относно машините 2023/1230, а преди всичко гаранция за безопасната работа на операторите и надеждността на машините. Добре проектираната и документирана електрическа инсталация:

- Защитава здравето и живота на хората – чрез минимизиране на рисковете, свързани с електрически удар или отказ на захранващата система.

- Осигурява ефективност – благодарение на подходяща организация на кабелите, правилен подбор на защитите и коректно заземяване машините работят по-стабилно и се обслужват по-лесно.

- Намалява разходите – по-малко производствени престои и по-нисък риск от скъпи ремонти или претенции.

Внедряването на горните насоки е добре да бъде подкрепено с обучения и консултации с експерти в областта на проектирането и изграждането на машини, особено при по-напреднали технологии. Добре обучен екип от инженери може още на етап концепция да предвиди най-честите подводни камъни, което се отразява в по-кратко време за внедряване и по-бързо постигане на бизнес целите.

Помнете – грижата за стандартите БДС EN 60204-1 е инвестиция в безопасност, безпроблемно производство и положителен имидж на марката. При съмнения си струва да се обмисли извършване на одит по безопасност, консултация с упълномощен представител на производителя (в случай на вносни машини) или провеждане на допълнителен анализ на риска. Така получаваме увереност, че нашата машина не само е в съответствие със закона, но преди всичко – е безопасна при ежедневна експлоатация.

БДС EN 60204-1: 10-те най-важни правила

Състоянието на дефект представлява скрито увреждане (напр. нарушена изолация на проводник), което не е задължително да дава признаци при работата на машината. Аварията означава спиране на машината или явна неизправност, често като последица от по-рано незабелязан дефект.

Защото дефектът може да не е видим за оператора, а въпреки това да представлява източник на токов удар, късо съединение или пожар. Редовните проверки и подходящите защитни мерки помагат да се открие неизправността, преди да прерасне в инцидент или сериозна авария.

БДС EN 60204-1 се позовава на IEC 60445: PE е с жълто-зелена окраска, N – синя, а фазовите проводници (L) обикновено са черни, кафяви или сиви. Ясните означения намаляват риска от грешки по време на сервиз и модернизация.

Изисква прилагането, наред с другото, на основна и подсилена изолация, както и на подходящо подбрани дефектнотокови защити (RCD). В примера с протрита изолация RCD може бързо да изключи захранването, като ограничи риска от токов удар и щети.

Бутоните за аварийно спиране трябва да са добре видими и лесно достъпни, като стандартът се позовава на ISO 13850. Обикновено това е червен бутон на жълт фон, разположен така, че операторът да може да реагира бързо.