Kernpunten:

Het fragment bespreekt de kernprincipes voor het ontwerpen van de elektrische uitrusting van machines volgens NEN-EN-ISO 60204-1 en wijst op typische risico’s en de praktische gevolgen van fouten. Het legt de nadruk op preventie bij latente defecttoestanden en op het belang van correcte markering, bescherming tegen elektrische schokken en de noodstop (E-STOP).

- NEN-EN-ISO 60204-1 beschrijft de eisen voor de elektrische uitrusting van machines, om de veiligheid en betrouwbaarheid in de industrie te vergroten.

- Benadrukt werd het verschil tussen de defecttoestand (verborgen gebrek) en een storing, evenals de noodzaak om al in de defectfase bescherming te bieden.

- Eenduidige markering van leidingen en componenten volgens IEC 60445 is vereist (PE geel-groen, N blauw).

- Bescherming tegen elektrische schokken omvat onder meer een correcte isolatie en de keuze van een RCD die past bij het type installatie (bijv. type B bij frequentieregelaars).

- Noodstopvoorzieningen moeten zichtbaar en bereikbaar zijn; NEN-EN-ISO 60204-1 verwijst naar ISO 13850 (bijv. rood op een gele achtergrond).

Weet je hoeveel gevaren er kunnen ontstaan in een machine met een ogenschijnlijk eenvoudige elektrische installatie? Verkeerd gekozen bescherming tegen elektrische schok of onjuist gemarkeerde aders kan niet alleen tot storingen leiden, maar ook tot een ernstig risico voor de gezondheid en het leven van operators. Precies daarom formuleert de geharmoniseerde norm NEN-EN-ISO 60204-1 de eisen voor de elektrische uitrusting van machines zo nauwkeurig. Het doel is om een veilige, betrouwbare en efficiënte werking van machines in een industriële omgeving te waarborgen. Hieronder vind je een uitgebreide bespreking van de tien belangrijkste ontwerpprincipes voor machines “vanuit elektrisch oogpunt”, met praktische voorbeelden en toelichting hoe dit doorwerkt in het dagelijks gebruik.

Verschil tussen een defecttoestand en een storing – waarom moet je al in defecttoestand beveiligen?

In de industrie worden defecttoestand en storing vaak ten onrechte als hetzelfde gezien, terwijl het om begrippen met een verschillend karakter gaat en met belangrijke gevolgen voor de veiligheid:

- Defecttoestand – de machine heeft al een bepaalde verborgen beschadiging, bijvoorbeeld een kabel met aangetaste isolatie. Dit hoeft echter geen duidelijke symptomen te geven tijdens het dagelijkse gebruik. De machine blijft functioneren en de operator merkt niet per se afwijkingen op. Dit is een bijzonder gevaarlijke situatie, omdat er sprake is van een potentiële bron van elektrische schok, brand of andere gevaren, terwijl duidelijke waarschuwingssignalen ontbreken.

- Storing – het apparaat werkt niet meer, stopt of geeft een duidelijke foutmelding. Vanuit het perspectief van de medewerker gebeurt dit vaak “plotseling”, terwijl de oorzaak een eerder niet opgemerkte onvolkomenheid was (de genoemde defecttoestand).

Waarom moet je een machine al in de defectfase beveiligen? Omdat wanneer een defect zich niet uit in het dagelijkse gebruik, de kans toeneemt dat het uitgroeit tot een ernstigere storing – en erger nog: het kan tot een ongeval leiden. Een kabel met beschadigde isolatie is het klassieke voorbeeld: niemand ziet een klein scheurtje, omdat de machine normaal blijft draaien. Pas direct contact met de kabel kan desastreuze gevolgen hebben, van een elektrische schok voor de medewerker tot kortsluiting en brand in de besturingskast. Daarom is het zo belangrijk om mogelijke toestanden van verborgen gebreken mee te nemen in het beveiligingsconcept en om regelmatige controles uit te voeren, zodat defecten worden opgespoord voordat ze uitmonden in een storing met onomkeerbare gevolgen.

1. Markering van kabels en componenten

Een van de basiselementen van het ontwerp van elektrische installaties in machines is de juiste markering van kabels en componenten. De norm verwijst naar IEC 60445, die kleurcoderingen en identificatiesymbolen definieert.

- Beschermingsgeleider (PE): geel-groen.

- Nulleider (N): blauw.

- Fasegeleiders (L): meestal zwart, bruin of grijs (afhankelijk van het aantal fasen en de gehanteerde afspraken).

Ontbrekende of slecht leesbare markering kan tot vergissingen leiden bij onderhoud, vooral wanneer verschillende personen de machine bedienen of wanneer de machine deel uitmaakt van een machinecombinatie (bijv. een montagelijn die uit meerdere modules bestaat). Stel je een situatie voor waarin een servicemonteur een schema krijgt dat niet overeenkomt met de werkelijke aderkleuren – het risico op fouten neemt dan exponentieel toe, wat kan leiden tot schade aan onderdelen van de industriële automatisering of zelfs tot een elektrische schok bij de operator.

2. Bescherming tegen elektrische schok

Het primaire doel van NEN-EN-ISO 60204-1 is te garanderen dat gebruikers van machines beschermd zijn tegen elektrische schok. In dit verband spelen de volgende zaken een belangrijke rol:

- Basisisolatie: in kabels en componenten die onder spanning kunnen komen te staan.

- Versterkte isolatie: toegepast bijvoorbeeld in bijzonder gevaarlijke omstandigheden.

- Aardlekschakelaars (RCD): aanbevolen zijn typen die passend zijn afgestemd op het karakter van het net en de apparatuur (bijv. type B bij aandrijvingen met een frequentieregelaar).

Bijvoorbeeld: in een machine voor het verpakken van voedingsmiddelen kan door intensieve trillingen de isolatie van een kabel doorslijten. Als de aardlekbeveiliging correct is gekozen, wordt de voeding snel afgeschakeld, waardoor de mens tegen elektrische schok wordt beschermd en ernstigere storingen worden voorkomen.

3. Noodstopcircuits

Noodstopknoppen, vaak “noodstop-paddenstoelen” genoemd, moeten goed bereikbaar en duidelijk zichtbaar zijn. In NEN-EN-ISO 60204-1 zijn verwijzingen te vinden naar ISO 13850, die onder meer eisen op het gebied van ergonomie vastlegt.

- Kleurstelling: doorgaans een rode knop op een gele achtergrond.

- Plaatsing: binnen handbereik van de operator; knoppen kunnen ook op verschillende plekken van de machine worden aangebracht.

Het niet snel kunnen reageren bij een storing kan leiden tot ernstige incidenten, vooral op productielijnen, waar machines geautomatiseerd en op hoge snelheid werken. Goed ontworpen tweehandenbediening is ook vaak cruciaal bij bijzonder gevaarlijke machines (bijv. persen of houtbewerkingsmachines).

4. Aarding en potentiaalvereffening

Zonder correcte aarding en potentiaalvereffening is het moeilijk om te spreken van functionele veiligheid van machines. Elk geleidend deel van de machine waarmee een persoon mogelijk in aanraking kan komen, moet zijn aangesloten op het aardingssysteem.

- Praktijkvoorbeeld: bij een CNC-bewerkingsmachine die sterke elektromagnetische storingen genereert, veroorzaakt onjuiste aarding fouten in sensoruitlezingen, wat zich vertaalt in een slechte bewerkingskwaliteit.

- Daarnaast: deze storingen kunnen zich ook naar andere apparaten in de fabriek verspreiden, waardoor een domino-effect van technologische problemen ontstaat.

Potentiaalvereffening is ook van belang in het kader van elektromagnetische compatibiliteit (EMC) en vormt een van de pijlers van de machinenorm die betrekking heeft op de veiligheid van de elektrische installatie.

5. Beveiliging tegen kortsluiting en overbelasting

Elke stroomkring in een machine moet worden beschermd met een passend gekozen overstroombeveiliging (bijv. een zekering of installatieautomaat). Een onjuiste keuze van beveiligingen kan leiden tot:

- Onbedoeld afschakelen van de installatie bij kleine overbelastingen (wat stilstand veroorzaakt).

- Het niet uitschakelen van de stroomkring bij kortsluiting, wat in extreme gevallen tot brand kan leiden.

Stel een hypothetische drukmachine met meerdere aandrijfmotoren: als de beveiligingen niet correct worden gekozen, kan een kortsluiting in één motor de hele verdeelinrichting beschadigen en het bedrijf blootstellen aan grote verliezen. In de context van minimale arbo-eisen voor machines en technische apparatuur voorziet de verordening ook in boetes bij het ontbreken van de juiste beveiliging.

6. Volledige elektrische documentatie

Zonder betrouwbare, actuele technische documentatie is het lastig om een machine in goede technische staat te houden. De documentatie moet omvatten:

- Elektrische schema’s (met aanduidingen van draden en componenten).

- Onderdelenlijsten (bijv. typen relais, contactoren, veiligheidssensoren).

- Bedienings- en onderhoudsinstructies (met aanwijzingen wat te doen bij storingen of bij het vervangen van onderdelen).

In de praktijk betekent het ontbreken van volledige documentatie lange stilstanden bij pogingen om het probleem te diagnosticeren, en bovendien het risico op het overtreden van voorschriften. Voor bedrijven die zich bezighouden met modernisering van machines of met hun veiligheidsaudit, kan het ontbreken van duidelijke informatie over de oorspronkelijke onderdelen het hele proces aanzienlijk verlengen.

7. Ergonomie en overzichtelijkheid van de installatie

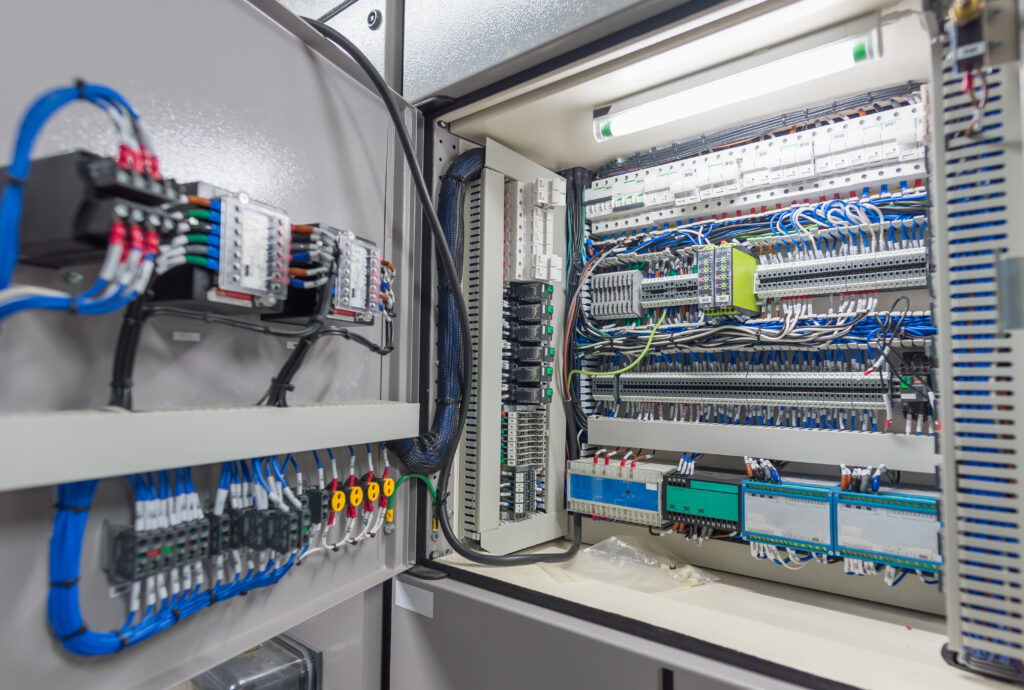

De norm NEN-EN-ISO 60204-1 benadrukt dat de elektrische installatie zo moet worden ontworpen dat componenten gemakkelijk toegankelijk zijn en het risico op menselijke fouten wordt geminimaliseerd. Deze ergonomie wordt onder meer beïnvloed door:

- Indeling van elementen in de besturingskast: voldoende ruimte voor bedrading, ventilatie van componenten, logisch groeperen van apparatuur.

- Labeling van apparatuur: duidelijke aanduidingen bij drukknoppen, contactoren, veiligheidsrelais of I/O-modules.

- Kabelrouting: het vermijden van het samenvoegen van voedings- en signaalkabels in dezelfde kabelgoot.

Het laatste punt is vooral belangrijk als er in de machine kabels met hoog vermogen aanwezig zijn (bijv. voor motorvoeding, omvormers) en meetleidingen van sensoren. Sterke signalen van voedings- of motorkabels kunnen storingen induceren in stuur- en meetkabels, met foutieve metingen en ongeplande stilstanden tot gevolg. Volgens de ontwerpprincipes en de regels rond machineveiligheid:

- Voedings- en signaalkabels moeten in afzonderlijke kabelgoten worden gelegd of op verschillende niveaus van de kabelgoten.

- Voor laagstroomsignalen wordt passende afscherming toegepast, en de kabelafscherming moet correct worden geaard.

- Er moeten minimale afstanden worden aangehouden tussen vermogenskabels en signaalkabels, vooral bij hoge frequenties (bijv. in systemen met frequentieregelaars).

Het negeren van deze regels kan leiden tot “onverklaarbare” alarmen, onjuiste werking van sensoren en uiteindelijk tot foutieve besturingsbeslissingen (bijv. het stoppen van de machine op basis van een verkeerde indicatie, en zelfs tot situaties die de veiligheid van operators in gevaar brengen).

8. Verlichting van het machine-interieur

Een vaak over het hoofd gezien, maar uiterst belangrijk aandachtspunt is de verlichting in het inwendige van machines (bijv. de werkruimte, bedieningszones). De norm geeft aan dat op plaatsen waar afstelling of onderhoud nodig is, een verlichtingssterkte van minimaal 300 lx moet worden voorzien.

- Onvoldoende verlichting betekent een groter risico op fouten bij het wisselen van gereedschap, het aanpassen van parameters of het beoordelen van de slijtagetoestand van componenten.

- Voorbeeld: in een chemische reactor (onderdeel van een procesinstallatie) kan slechte verlichting leiden tot een verkeerde inschatting van het niveau van een stof en daardoor tot lekkage.

Goed ontworpen verlichting is niet alleen een kwestie van normconformiteit, maar ook een extra factor voor veiligheid en efficiëntie van het werk.

9. Bescherming tegen elektromagnetische storingen (EMC)

In een tijd van verregaande automatisering en wijdverbreide communicatienetwerken (bijv. communicatieprotocollen in industriële automatisering zoals PROFIBUS, EtherCAT of SAFETYNET) is correct ontwerp en bescherming tegen elektromagnetische storingen onmisbaar.

- EMC-filters en afgeschermde kabels helpen interferentie te minimaliseren.

- Segmentatie van kabelroutes (scheiding van voedingskabels en signaalkabels) voorkomt dat storingen elkaar beïnvloeden.

In de praktijk kan bij machines met een systeem voor defectdetectie een onjuiste kabelrouting foutieve sensorwaarden veroorzaken, wat leidt tot een verkeerde classificatie van eindproducten. Denk er ook aan dat de richtlijn elektromagnetische compatibiliteit (EMC) vereist dat elke machine voldoet aan vastgestelde limieten voor emissie en immuniteit tegen storingen.

10. Testen en verificatie van de elektrische installatie

De laatste, maar niet minder belangrijke stap is het grondig testen van de volledige installatie vóór het in de handel brengen van de machine of het opnieuw in bedrijf nemen na wijzigingen. Dit omvat:

- Meting van de isolatieweerstand en de continuïteit van beschermingsgeleiders.

- Controle van de werking van beveiligingen (aardlekschakelaars, overstroombeveiligingen, veiligheidsrelais enz.).

- Noodsimulaties (bijv. het indrukken van de noodstopknop en het beoordelen van de systeemreactie).

Het achterwege laten van deze tests kan ertoe leiden dat de eerste ernstige kortsluiting verborgen fouten aan het licht brengt, met een gevaarlijk incident tot gevolg. Bovendien vormen bij het verkrijgen van CE-certificering van machines of het doorlopen van het proces van conformiteitsbeoordeling van machines de juiste testrapporten de documentatie die bevestigt dat aan de eisen is voldaan.

Veilige exploitatie en naleving van regelgeving

Het naleven van de regels uit de norm NEN-EN-ISO 60204-1 is niet alleen een formele verplichting die samenhangt met de machinerichtlijn of de nieuwe EU-verordening inzake machines 2023/1230, maar vooral een garantie voor veilig werken van operators en voor de betrouwbaarheid van machines. Een goed ontworpen en gedocumenteerde elektrische installatie:

- Beschermt de gezondheid en het leven van mensen – door het minimaliseren van risico’s die samenhangen met elektrische schokken of storingen in het voedingssysteem.

- Zorgt voor efficiëntie – dankzij een goede kabelorganisatie, de juiste keuze van beveiligingen en correcte aarding werken machines stabieler en zijn ze eenvoudiger te onderhouden.

- Verlaagt de kosten – minder productiestilstand en een kleiner risico op kostbare reparaties of claims.

Het is zinvol om de bovenstaande richtlijnen te ondersteunen met trainingen en consultaties met experts op het gebied van machineontwerp en -bouw, vooral bij meer geavanceerde technologieën. Een goed opgeleid team van ingenieurs kan al in de conceptfase de meest voorkomende valkuilen voorzien, wat zich vertaalt in een kortere implementatietijd en een snellere realisatie van bedrijfsdoelstellingen.

Onthoud: aandacht voor de NEN-EN-ISO 60204-1-standaarden is een investering in veiligheid, een soepel lopende productie en een positief merkimago. Bij twijfel is het verstandig om een veiligheidsaudit te overwegen, te overleggen met een gemachtigde vertegenwoordiger van de fabrikant (bij geïmporteerde machines) of een aanvullende risicoanalyse uit te voeren. Zo krijgen we de zekerheid dat onze machine niet alleen wettelijk conform is, maar vooral ook veilig in het dagelijks gebruik.

NEN-EN-ISO 60204-1: 10 belangrijkste principes

De defecttoestand is een verborgen beschadiging (bijv. een aangetaste draadisolatie) die zich niet per se hoeft te uiten in de werking van de machine. Een storing betekent stilstand van de machine of een duidelijke fout, vaak als gevolg van een eerder onopgemerkt defect.

Omdat een defect voor de operator mogelijk niet zichtbaar is, maar toch een bron kan vormen van een elektrische schok, kortsluiting of brand. Regelmatige controles en passende beveiligingen helpen een storing op te sporen voordat die uitmondt in een ongeval of een ernstige storing.

NEN-EN-ISO 60204-1 verwijst naar IEC 60445: PE heeft de kleur geel-groen, N blauw en de fasegeleiders (L) doorgaans zwart, bruin of grijs. Duidelijke markeringen verkleinen het risico op vergissingen tijdens onderhoud en modernisering.

Vereist onder meer het toepassen van basisisolatie en versterkte isolatie, evenals correct geselecteerde aardlekschakelaars (RCD). In het voorbeeld met doorgesleten isolatie kan de RCD de voeding snel uitschakelen, waardoor het risico op een elektrische schok en schade wordt beperkt.

Noodstopknoppen moeten goed zichtbaar en gemakkelijk bereikbaar zijn; de norm verwijst hierbij naar ISO 13850. Meestal is dit een rode knop op een gele achtergrond, zo geplaatst dat de operator snel kan reageren.