Punti chiave:

Il frammento illustra i principi chiave della progettazione degli impianti elettrici delle macchine secondo la UNI EN 60204-1, indicando i rischi tipici e le conseguenze pratiche degli errori. Sottolinea la prevenzione in condizioni di guasti latenti e l’importanza della corretta marcatura, della protezione contro le scosse elettriche e dell’E-STOP.

- UNI EN 60204-1 descrive i requisiti per l’equipaggiamento elettrico delle macchine, al fine di aumentare la sicurezza e l’affidabilità nell’industria.

- È stata evidenziata la differenza tra lo stato di difetto (vizio occulto) e il guasto, nonché la necessità di protezione già nella fase di difetto.

- È richiesta un’identificazione univoca dei cavi e dei componenti secondo IEC 60445 (PE giallo-verde, N blu).

- La protezione contro la folgorazione comprende, tra l’altro, un adeguato isolamento e la scelta dell’RCD in funzione delle caratteristiche dell’impianto (ad es. tipo B con inverter).

- I dispositivi di arresto di emergenza devono essere visibili e accessibili; la UNI EN 60204-1 rimanda alla ISO 13850 (ad es. rosso su sfondo giallo).

Ti sei mai chiesto quanti pericoli possano nascondersi in una macchina con un impianto elettrico apparentemente semplice? Una protezione contro i contatti elettrici scelta in modo errato o cavi identificati in maniera non corretta possono portare non solo a guasti, ma anche a gravi rischi per la salute e la vita degli operatori. Proprio per questo la norma armonizzata UNI EN 60204-1 definisce con tanta precisione i requisiti relativi all’equipaggiamento elettrico delle macchine. L’obiettivo è garantire un funzionamento sicuro, affidabile ed efficiente delle macchine in ambiente industriale. Di seguito trovi un approfondimento delle dieci regole più importanti per la progettazione delle macchine “dal punto di vista elettrico”, con esempi pratici e un commento su come tutto questo si traduce nell’uso quotidiano.

Differenza tra stato di difetto e guasto – perché proteggere già in stato di difetto?

Nell’industria si tende spesso, erroneamente, a equiparare lo stato di difetto al guasto, anche se si tratta di concetti di natura diversa e con conseguenze rilevanti per la sicurezza:

- Stato di difetto – la macchina presenta già un danno nascosto, ad esempio un cavo con isolamento compromesso. Tuttavia, nella normale operatività potrebbe non manifestarsi alcun sintomo evidente. La macchina continua a funzionare e l’operatore non necessariamente nota anomalie. È una situazione particolarmente pericolosa, perché ci si trova di fronte a una potenziale fonte di folgorazione, incendio o altri rischi, senza che vi siano segnali di allarme chiari.

- Guasto – l’apparecchiatura smette di funzionare, si arresta oppure visualizza un messaggio di errore evidente. Spesso, dal punto di vista dell’operatore, accade “all’improvviso”, anche se la causa è un problema non rilevato in precedenza (il citato stato di difetto).

Perché è necessario proteggere la macchina già nella fase di difetto? Perché quando il difetto non si manifesta nell’uso quotidiano, aumenta la probabilità che l’anomalia evolva in un guasto più grave e, peggio ancora, possa causare un incidente. Un cavo con isolamento danneggiato è l’esempio classico: nessuno nota una piccola fessurazione perché la macchina funziona normalmente. Solo il contatto diretto con il conduttore può avere conseguenze tragiche, dalla folgorazione dell’operatore fino al cortocircuito e all’incendio nel quadro di comando. Per questo è fondamentale considerare, nel sistema di protezione, i possibili stati di difetto latenti ed effettuare controlli regolari, così da individuare i difetti prima che si trasformino in guasti dalle conseguenze irreversibili.

1. Marcatura dei cavi e dei componenti

Uno degli elementi fondamentali della progettazione degli impianti elettrici nelle macchine è la corretta identificazione dei cavi e dei componenti. La norma rimanda alla IEC 60445, che definisce gli standard cromatici e i simboli di identificazione.

- Conduttore di protezione (PE): giallo-verde.

- Conduttore di neutro (N): blu.

- Conduttori di fase (L): più spesso neri, marroni o grigi (a seconda del numero di fasi e delle regole adottate).

L’assenza di una marcatura chiara può portare a errori durante la manutenzione, soprattutto quando la macchina è gestita da persone diverse o quando la macchina costituisce un insieme di macchine (ad es. una linea di assemblaggio composta da più moduli). Immaginiamo una situazione in cui il tecnico riceve uno schema non coerente con i colori reali dei cavi: il rischio di errore aumenta in modo esponenziale e può causare danni ai componenti di automazione industriale o persino la folgorazione dell’operatore.

2. Protezione contro i contatti elettrici

L’obiettivo principale della norma UNI EN 60204-1 è garantire che gli utilizzatori delle macchine siano protetti contro la folgorazione. In questo contesto svolgono un ruolo importante:

- Isolamento di base: nei cavi e nei componenti che possono trovarsi in tensione.

- Isolamento rinforzato: utilizzato, ad esempio, in condizioni particolarmente pericolose.

- Interruttori differenziali (RCD): si raccomandano tipologie adeguate alle caratteristiche della rete e delle apparecchiature (ad es. di tipo B con azionamenti dotati di convertitore di frequenza).

Per esempio, in una macchina per il confezionamento di alimenti può verificarsi l’abrasione dell’isolamento di un cavo a causa di vibrazioni intense. Se il sistema di protezione differenziale è scelto correttamente, l’alimentazione verrà disinserita rapidamente, proteggendo la persona dalla folgorazione e prevenendo guasti più gravi.

3. Circuiti di arresto di emergenza

I pulsanti di arresto di emergenza, spesso chiamati “funghi di emergenza”, devono essere facilmente accessibili e ben visibili. Nella norma UNI EN 60204-1 si trovano rimandi alla ISO 13850, che definisce, tra l’altro, i requisiti in materia di ergonomia.

- Colori: in genere pulsante rosso su sfondo giallo.

- Posizionamento: a portata di mano dell’operatore; è anche possibile distribuire i pulsanti in diverse parti della macchina.

L’impossibilità di intervenire rapidamente in caso di guasto può tradursi in incidenti gravi, soprattutto sulle linee di produzione, dove le macchine operano in modo automatizzato e ad alta velocità. Un comando a due mani correttamente progettato può inoltre essere determinante nelle macchine particolarmente pericolose (ad es. presse o macchine per la lavorazione del legno).

4. Messa a terra ed equipotenzialità

Senza una corretta messa a terra e un adeguato collegamento equipotenziale è difficile parlare di sicurezza funzionale delle macchine. Ogni parte conduttrice della macchina con cui una persona potrebbe potenzialmente entrare in contatto dovrebbe essere collegata all’impianto di terra.

- Esempio pratico: in una macchina CNC che genera forti disturbi elettromagnetici, una messa a terra non corretta provoca errori nelle letture dei sensori, con ricadute sulla scarsa qualità della lavorazione.

- Inoltre: questi disturbi possono propagarsi ad altri dispositivi in fabbrica, innescando un effetto domino di problemi tecnologici.

Il collegamento equipotenziale è importante anche nel contesto della compatibilità elettromagnetica (EMC), costituendo uno dei pilastri della norma di settore per le macchine relativa alla sicurezza dell’impianto elettrico.

5. Protezioni contro cortocircuiti e sovraccarichi

Ogni circuito della macchina dovrebbe essere protetto con un dispositivo di protezione contro le sovracorrenti correttamente dimensionato (ad es. un fusibile o un interruttore magnetotermico). Una scelta errata delle protezioni può comportare:

- Interruzioni accidentali dell’impianto in presenza di piccoli sovraccarichi (con conseguenti fermi macchina).

- Mancato intervento del circuito in caso di cortocircuito, che nei casi estremi può portare a un incendio.

Immaginiamo una macchina da stampa ipotetica con diversi motori di azionamento: se le protezioni non vengono selezionate correttamente, un cortocircuito su un motore può danneggiare l’intero quadro di distribuzione ed esporre l’azienda a perdite ingenti. Nel contesto dei requisiti minimi di salute e sicurezza sul lavoro per le macchine e le attrezzature tecniche, il regolamento prevede anche sanzioni in caso di assenza di protezioni adeguate.

6. Documentazione elettrica completa

Senza una documentazione tecnica affidabile e aggiornata è difficile mantenere la macchina in condizioni tecniche adeguate. La documentazione dovrebbe includere:

- Schemi elettrici (con le sigle di cavi e componenti).

- Distinte componenti (ad es. tipologie di relè, contattori, sensori di sicurezza).

- Istruzioni d’uso e manutenzione (che indichino come procedere in caso di guasto o sostituzione di sottogruppi).

In pratica, l’assenza di una documentazione completa significa lunghi fermi durante i tentativi di diagnosi del problema, oltre al rischio di violare le prescrizioni. Per le aziende che si occupano di ammodernamento delle macchine o del loro audit di sicurezza, la mancanza di informazioni chiare sui componenti originali può allungare sensibilmente l’intero processo.

7. Ergonomia e chiarezza dell’impianto

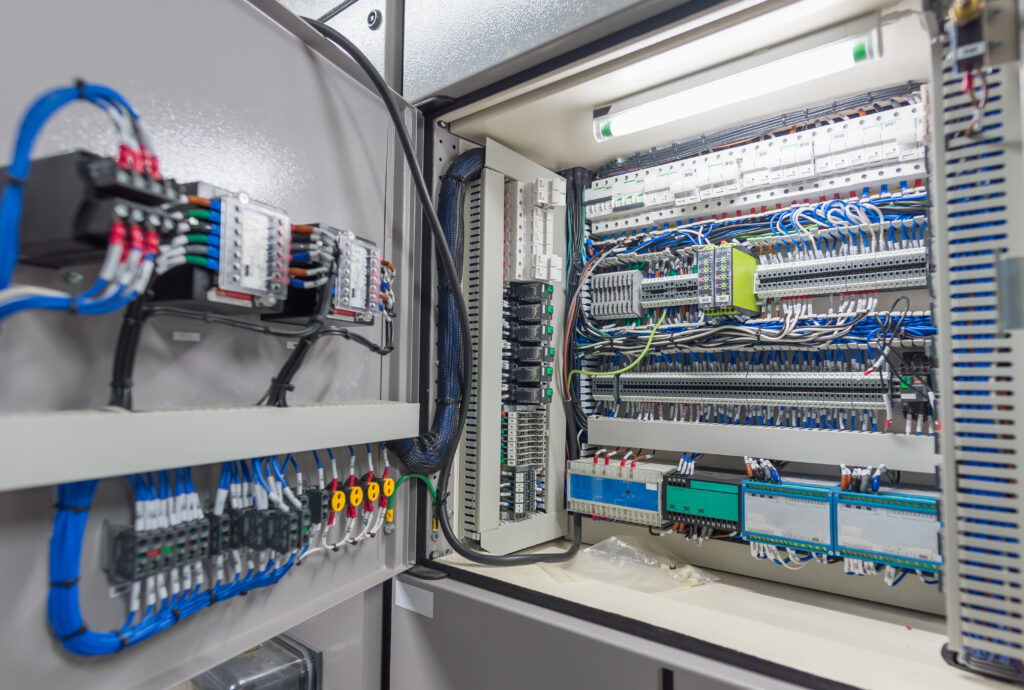

La norma UNI EN 60204-1 sottolinea che l’impianto elettrico deve essere progettato in modo da garantire un accesso agevole ai componenti e ridurre al minimo il rischio di errore umano. Su questa ergonomia incidono, tra l’altro:

- Disposizione degli elementi nel quadro di comando: spazio sufficiente per i cavi, ventilazione dei componenti, raggruppamento logico dell’apparecchiatura.

- Marcatura dell’apparecchiatura: descrizioni leggibili di pulsanti, contattori, relè di sicurezza o moduli I/O.

- Posa dei cavi: evitare di intrecciare cavi di potenza e cavi di segnale nella stessa canalina.

L’ultimo punto è particolarmente importante quando nella macchina sono presenti cavi di elevata potenza (ad es. alimentazione di motori, convertitori) e conduttori di misura provenienti dai sensori. I segnali intensi dei cavi di alimentazione o dei cavi motore possono introdurre disturbi nei cavi di comando e di misura, causando letture errate e fermi non pianificati. In linea con i principi di progettazione e di sicurezza delle macchine:

- I cavi di potenza e i cavi di segnale dovrebbero essere posati in canaline separate o su livelli diversi delle canaline.

- Per i segnali a bassa corrente si utilizza una schermatura adeguata e lo schermo del cavo deve essere correttamente messo a terra.

- Occorre mantenere distanze minime tra cavi di potenza e cavi di segnale, soprattutto alle alte frequenze (ad es. nei sistemi con inverter).

Ignorare queste regole può portare ad allarmi “inspiegabili”, a un funzionamento anomalo dei sensori e, in ultima analisi, a decisioni di controllo errate (ad es. arresto della macchina a fronte di un’indicazione sbagliata, fino a situazioni che mettono a rischio la sicurezza degli operatori).

8. Illuminazione interna delle macchine

Un aspetto spesso trascurato, ma estremamente importante, è l’illuminazione interna delle macchine (ad es. della camera di lavoro, delle aree di servizio). La norma indica che nei punti in cui sono richieste regolazioni o interventi di manutenzione deve essere garantito un livello di illuminamento di almeno 300 lx.

- Un’illuminazione insufficiente comporta un rischio maggiore di errori durante la sostituzione degli utensili, l’impostazione dei parametri o la valutazione dello stato di usura dei componenti.

- Esempio: in un reattore chimico (parte di un impianto di processo) una scarsa illuminazione può portare a una valutazione errata del livello della sostanza e, di conseguenza, a una perdita.

Un’illuminazione progettata correttamente non è solo una questione di conformità alle norme, ma anche un ulteriore elemento a favore della sicurezza e dell’efficienza operativa.

9. Protezione dalle interferenze elettromagnetiche (EMC)

Nell’era dell’automazione diffusa e delle reti di comunicazione ormai pervasive (ad es. protocolli di comunicazione nell’automazione industriale come PROFIBUS, EtherCAT o SAFETYNET), una progettazione corretta e la protezione dalle interferenze elettromagnetiche sono indispensabili.

- Filtri EMC e cavi schermati aiutano a ridurre al minimo le interferenze.

- Segmentazione dei percorsi dei cavi (separazione dei cavi di alimentazione da quelli di segnale) impedisce la propagazione dei disturbi tra le linee.

In pratica, nelle macchine dotate di sistemi di rilevamento dei difetti, un instradamento errato dei cavi può causare letture sbagliate dei sensori, con conseguente classificazione non corretta dei prodotti finiti. Va inoltre ricordato che la direttiva sulla compatibilità elettromagnetica (EMC) richiede che ogni macchina rispetti determinati limiti di emissione e di immunità ai disturbi.

10. Collaudo e verifica dell’impianto elettrico

L’ultimo passaggio, ma non meno importante, è il collaudo approfondito dell’intero impianto prima della messa in commercio della macchina o della rimessa in servizio dopo modifiche. Questo include:

- Misura della resistenza di isolamento e verifica della continuità dei conduttori di protezione.

- Verifica del funzionamento delle protezioni (interruttori differenziali, magnetotermici, relè di sicurezza ecc.).

- Simulazioni di emergenza (ad es. pressione del pulsante di arresto di emergenza e valutazione della risposta del sistema).

Trascurare questi test può portare a situazioni in cui il primo cortocircuito serio mette in evidenza errori nascosti, con esito in un incidente pericoloso. Inoltre, qualora si intenda ottenere la certificazione CE delle macchine o svolgere il processo di valutazione di conformità delle macchine, i corretti verbali di prova costituiscono la documentazione che conferma il rispetto dei requisiti.

Esercizio sicuro e conformità alle normative

Rispettare i principi contenuti nella norma UNI EN 60204-1 non è solo un requisito formale legato alla direttiva macchine o al nuovo Regolamento UE sulle macchine 2023/1230, ma soprattutto una garanzia di sicurezza per gli operatori e di affidabilità delle macchine. Un impianto elettrico ben progettato e ben documentato:

- Tutela la salute e la vita delle persone – riducendo al minimo i pericoli legati alla folgorazione o a guasti del sistema di alimentazione.

- Garantisce l’efficienza – grazie a una corretta organizzazione dei cavi, alla scelta adeguata delle protezioni e a una messa a terra corretta, le macchine funzionano in modo più stabile e risultano più semplici da manutenere.

- Riduce i costi – meno fermi di produzione e minore rischio di riparazioni onerose o di richieste di risarcimento.

L’implementazione delle linee guida sopra riportate è opportuno supportarla con formazione e consulenze di esperti nel campo della progettazione e costruzione di macchine, soprattutto in presenza di tecnologie più avanzate. Un team di ingegneri ben formato è in grado di individuare già in fase di concept le criticità più comuni, con ricadute in termini di tempi di implementazione più brevi e raggiungimento più rapido degli obiettivi di business.

Ricorda: l’attenzione agli standard UNI EN 60204-1 è un investimento in sicurezza, continuità produttiva e immagine positiva del marchio. In caso di dubbi, vale la pena valutare l’esecuzione di un audit di sicurezza, consultarsi con un rappresentante autorizzato del produttore (nel caso di macchine importate) oppure svolgere un’ulteriore analisi dei rischi. In questo modo abbiamo la certezza che la nostra macchina non solo è conforme alla legge, ma soprattutto è sicura nell’uso quotidiano.

UNI EN 60204-1: le 10 regole più importanti

Lo stato di difetto è un danneggiamento occulto (ad es. l’isolamento di un cavo compromesso) che non deve necessariamente manifestarsi nel funzionamento della macchina. Il guasto indica l’arresto della macchina o un errore evidente, spesso conseguenza di un difetto precedentemente non rilevato.

Perché un difetto può non essere visibile all’operatore e, nonostante ciò, costituire una fonte di scossa elettrica, cortocircuito o incendio. Controlli regolari e protezioni adeguate aiutano a individuare il guasto prima che si trasformi in un infortunio o in un grave guasto.

La UNI EN 60204-1 rimanda alla IEC 60445: il conduttore PE è di colore giallo-verde, il N blu, mentre i conduttori di fase (L) sono di norma neri, marroni o grigi. Marcature ben leggibili riducono il rischio di errori durante gli interventi di assistenza e gli ammodernamenti.

Richiede l’impiego, tra l’altro, dell’isolamento di base e dell’isolamento rinforzato, nonché di interruttori differenziali (RCD) selezionati in modo appropriato. Nell’esempio dell’isolamento abrasa, l’RCD può interrompere rapidamente l’alimentazione, limitando il rischio di folgorazione e di danni.

I pulsanti di arresto di emergenza devono essere ben visibili e facilmente accessibili, e la norma rinvia in questo caso alla ISO 13850. In genere si tratta di un pulsante rosso su sfondo giallo, posizionato in modo che l’operatore possa reagire rapidamente.